Prodrive团队与AMRC复合中心的Hannah Tew合作

Prodrive Composites公司成立于1984年,在英国雇佣了近500名员工,为汽车、航空和海洋行业提供创新的工程解决方案。它还设计和制造先进的轻型复合材料,广泛应用于汽车、赛车、航空航天、海洋、国防和其他专业领域。

该公司一直与谢菲尔德大学先进制造研究中心(AMRC)的研究工程师合作,研究其P2T(从初级到高级)的理念。P2T用于制造可回收的复合材料组件,这些组件可以满足使用寿命的要求,而不会对原始部件的性能造成任何影响。在简化回收程序的同时,使复合材料组件有更长的使用寿命。

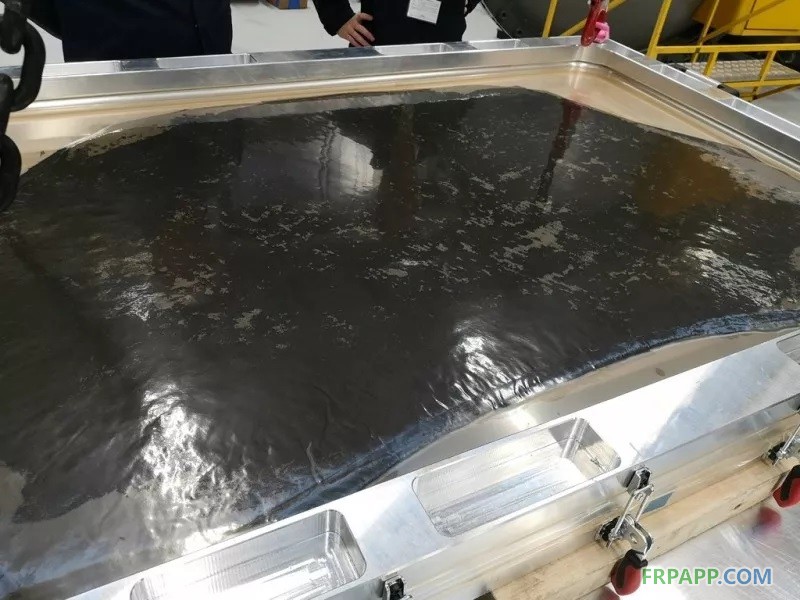

预压阶段的空白阀盖

AMRC复合材料中心合伙人负责人汉娜•图(Hannah Tew)表示,她的团队一直在与该公司合作,进一步推进可回收复合材料工艺的研究。通过复合材料回收生产自动化的方式,使之能够以较低的成本实现中高产量的目标,关注所使用材料的可回收性,增加该技术对其他行业的吸引力。汉娜说:“我们最初的试验结果看起来很有希望,我们非常支持Prodrive,推进复合材料回收再利用的自动化。”

由于P2T复合材料在制造过程中不需要加热或压力,不需要高压釜,因此降低了成本,无需大量投资即可扩大生产规模。该工艺使用反应热塑性树脂而不是热固性树脂。在纤维存在的情况下,塑料单体与催化剂反应生成固化的层压板。

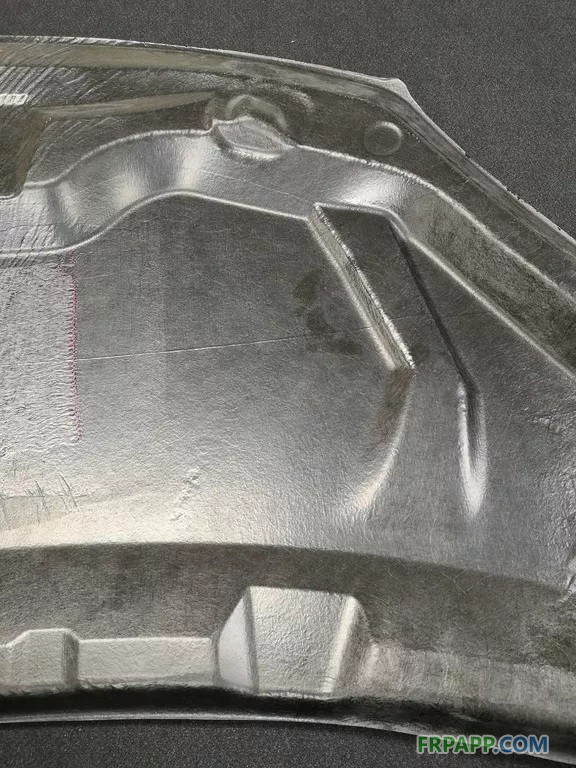

压顶的引擎盖

Prodrive Composites公司是第一家利用再生纤维开发这种技术的公司。该公司与一家汽车公司合作,该客户需要一种比传统复合材料对环境影响更低的高性能结构材料。

Prodrive Composites首席工程师约翰•麦奎利亚姆(John McQuilliam)表示:“在当今的复合材料领域,材料使用寿命结束后的回收利用是最大的挑战之一。”这个问题也困惑着汽车制造商和更多其他的行业,比如海运行业。在那里,旧的玻璃纤维船经常被拆解,然后被送到垃圾填埋场。回收利用的主要障碍是所用树脂的种类,热固性树脂占主导地位,但这些树脂不易回收。“我们一直在与AMRC合作,已经通过自动化的创新工艺生产了一系列大型试验面板。与现有的金属或复合解决方案相比,P2T工艺的独特之处在于降低了模具成本和交货期。”

修复和修整过的阀盖

传统复合材料行业的基础是提供“预浸树脂”(预浸树脂的编织纤维板),然后客户将其置于模具中生产3D部件,通过加热和加压固化,以固定最终形状。热固性树脂被认为是支持这一供应链的重要材料,但由于采用了更严格的使用寿命规定,需要更好的替代材料。

P2T工艺生产的复合材料的优点是可以多次回收利用。最高的机械性能是在第一次使用原始纤维时获得的,适用于高负荷结构的使用。在零件的寿命结束时,纤维和潜在的树脂可以被回收,为次要零件(如车身面板)提供大部分原材料。当第二部分达到其使用寿命的终点,即热塑性部分时,它也可以被切割和重塑成具有适合三维实体部件的新部件。这个第三级零件本身可以循环利用几次,制成低级零件。

鲁ICP备2021047099号

鲁ICP备2021047099号