目前,汽车的发展要求给汽车制造商带来了更大的压力,特别是2015-2020年期间,汽车制造将面临巨大的减重压力。B柱作为重要的车身部件,需要具有较高的刚度和吸能性,以满足侧面碰撞的安全要求。因此,B柱的减重是一项具有挑战性的工作。

近期,致力于制造碳纤维部件的Mubea Carbo Tech公司与Edag Engineering AG合作,采用钢与纤维增强复合材料开发了一款混合材料轻量化B柱。

概念设计与CAE仿真

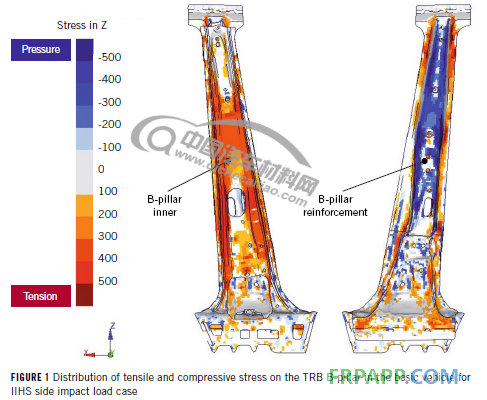

首先以Mubea的TRB B柱为原型,参考美国IIHS碰撞试验要求,建立CAE仿真模型。对侧碰过程中B柱的拉伸和压缩应力分布进行分析,结果显示:纤维增强复合材料(以下简称FRP)可有效实现应力传递。但是在碰撞过程中B柱内部产生了教的拉应力,B柱加强件上产生了较大的压应力,具体如图1所示。由于FRP材料承受应用载荷的能力有限,因此,基于CAE仿真可确定FRP材料的应用区域。

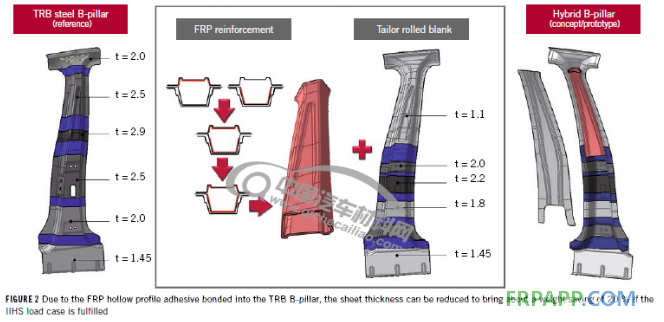

随后进行拓扑优化,分析FRP材料的纤维排列,铺层结构,钢板厚度设计以及与钢制部分的结构分布对产品性能的影响。

模拟表明,FRP材料应用于B柱上端,与钢制结构通过粘合进行连接的方案最佳。上端采用高纤维含量的FRP材料,下端采用变厚度钢制结构可获得理想的减重和安全效果,具体如图2所示。

产品试制

在经历概念设计和仿真模拟之后,需要进行产品试制。这里主要涉及钢制件和FRP的生产。钢制部分采用Mubea的TRB板,FRP部分考虑到大规模生产要求,采用自动编织FRP预制件。

其中FRP材料是通过使用泡沫芯作为支撑元件,机器人控制围绕该支撑元件编织碳纤维,从而实现纤维以特定的角度进行层铺。然后采用RTM工艺浸渍树脂,固化成型。在连接之前,还需要对部件端部表面进行喷砂处理和进一步的回火处理。具体见图3.

最后,将FRP部分于钢制体进行粘接,在通过常规点焊连接其他钢制部件。

性能验证

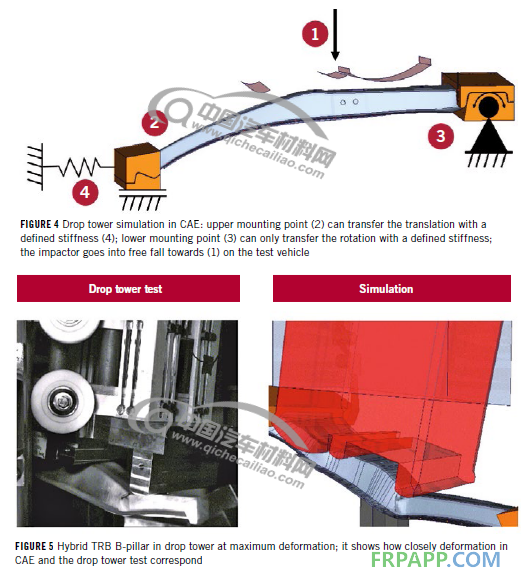

对混合材料B柱实施落锤冲击试验,具体测试见图4。为了能够模拟B柱在整体上的实际应用情况,测试时也考虑了支点的刚度。测试结果与CAE模拟结果相近,下端TRB钢制部分承担了吸能的任务,变形较大。具体见图5.

小结

作为行业领先的复合材料汽车部件供应商,Mubea Carbo Tech一直致力于汽车轻量化部件的设计与开发。该项目的研究表明,对于B柱这样需要承受高应力的部件,也可以通过混合材料的设计实现轻量化。

从重量的角度来看,混合材料B柱突破了传统B柱用材体系,实现了20%的减重效果。此外,如图6和表1所示,连续自动化生产也有助于将FRP材料的应用成本保持在合理水平。未来,Mubea Carbo Tech将进一步开展该混合B柱的批量化生产与应用。

鲁ICP备2021047099号

鲁ICP备2021047099号