德国Tajima/Filacon Systems拥有出售该机器的许可证。

“TFP允许将纤维定向为不只是直线的形状。比如,用作附件的孔和硬点的增强材料。它可以在一系列的丝束大小中使用玻璃纤维、碳纤维、芳纶纤维和聚合物纤维。”Fristedt说,“我们已对来自橡树岭国家实验室的高达610K的重纤维进行了加工。当然,这必须与‘如何实现树脂浸渍以获得良好的预成型件设计’的相关知识相结合。”

德国不莱梅电动汽车协会(简称“FIBRE”)的研究工程师Patrick Schiebel,已采用TFP工作了12年,现在正在采用单一的热塑性材料作为增强材料以及采用缝编纤维来开发预成型件。

“我们已生产出了负载优化的预成型件,它能够在热成型中快速生产出部件。”他解释说,“采用TFP制成的空客A350窗框预成型件,用RTM需要加工4个小时,但采用热塑性塑料只需要半小时。”

这些预成型件也可以得到包覆成型,以将轴套、肋和连接点等集成到最终部件中。

“利用这项技术,我们已采用英国Victrex公司的PEEK和PAEK制成了预成型件。”Schiebel说。

他指出,预固结的预成型件必须再次得到加热,以在与包覆成型的塑料之间获得良好的界面。采用熔融温度较低的PAEK作为预成型件以及采用PEEK包覆成型,效果很好。

“你也可以采用PA6和PA66。”Schiebel补充道,他还介绍了如何制作拥有弯曲路径的预成型件以及直径10mm的预成型件。

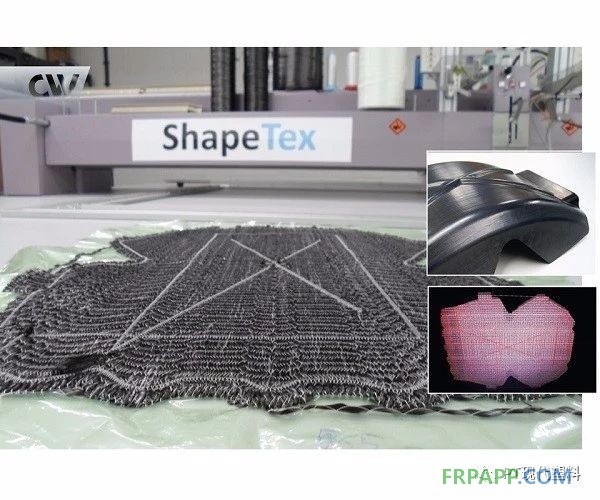

如上图所示,英国Shape Machining公司也正在采用TFP来生产热塑性复合材料的预成型件。

“我们的技术来自于与斯图加特大学的合作。”Shape Machining公司董事总经理Peter McCool说,其公司正在采用来自英国Coats公司的SYNERGEX混合纤维来生产ShapeTex预成型件。

该公司最常用的材料是:将碳纤维/聚酰胺用于汽车行业,将碳纤维/PEEK用于航空工业,将碳纤维/聚丙烯用于娱乐领域。

如上图所示,因为这项技术是基于缝编,因此需要一个衬底(substrate),但McCool坚持说,有许多选项可用,包括薄纤维网格布、回收的纤维网格布或任何一种织物。

这些衬底的一些可以在树脂传递模塑前被冲洗掉,或者在对混合的层压材料进行热压的过程中熔化掉。

凭借在一级方程式赛车和碳纤维预浸料中的应用背景,McCool非常赞赏TFP能够只在确切需要的地方排列纤维的能力。

“因为无需对织物进行修剪或裁切,因此浪费很少。”他说,“凭借我们先进的有限元(FEA)能力,我们在开发有效的预成型件方面变得非常智能。”

该公司正在为航空工业扩大一条自动化的生产线,以及为汽车工业扩大另一条自动化的生产线。

对于后者,该公司正在启动一个项目,目标是每年15000个部件。每一台机器都标配有12个完全相同的缝合头,这使之能够同时生产出12个预成型件。

“我们还能够铺放更大的丝束以实现更高的产量。”他说,Shape Machining公司已经证明了生产优质部件的热压能力。“我们大量的调查惊人地显示出,市场对于‘能够以工业化的且最大程度减少浪费的方式,生产出最佳复合材料部件’的能力有着广泛的兴趣。”McCool指出。

鲁ICP备2021047099号

鲁ICP备2021047099号