几十年来,虽然片状模塑料(SMCs)一直在大批量的生产中被用于制造塑料部件,但直到目前为止,却依然不适用于上述类似的轻量化结构。

不可否认,实现更轻结构的关键要素之一是塑料。

通常,与碳纤维结合使用的环氧树脂具有高强度和高刚度,但却很难应用于SMCs中。

现在,采用赢创成功研制的Vestalite S环氧固化剂,消除了混合中的这些问题。通过与热固性塑料生产商Lorenz Kunststofftechnik公司合作,利用该公司得到市场验证的SMC配方,开发出了一种能够满足轻量化结构所有要求的环氧SMC材料,包括阻燃性要求。该材料还表现出了进一步提升的力学性能且易于加工。

赢创与Lorenz Kunststofftechnik公司都希望能进一步确定这种材料的潜在用途。

用聚酯树脂制成的传统SMCs通常拥有200 MPa 的弯曲强度、10000 MPa的弯曲弹性模量和90 kJ/m2的抗冲击性能,密度在1.7 g/cm³~1.85 g/cm³之间,它们适合汽车和电气行业的多种用途,如内饰面板和车轮罩。然而,汽车制造业却越来越多地需要低密度、更高力学性能的材料,如要求弯曲强度要大于350 MPa,弯曲弹性模量要大于18500 MPa,抗冲击性能要大于150 kJ/m2。

Lorenz Kunststofftechnik公司销售总监Peter Ooms说:“采用环氧树脂取代聚酯树脂制成的SMCs可以提供这些性能,但直到目前为止,这种热固性塑料却很难使用,模塑时很难成型,从而极大地限制了设计自由度。因此,生产玻纤增强环氧SMCs是不可行的,从未真正达到满足大批量生产的市场成熟度。”

对于要求部件非常轻质的汽车应用而言,通常是采用碳纤维来取代玻璃纤维,但缺点是价格昂贵。因此,Lorenz Kunststofftechnik公司依然对玻璃纤维情有独钟。

Peter Ooms介绍说:“玻纤增强环氧SMCs的强度与碳纤增强的相似,但生产成本却要低50%。”

此外,Lorenz Kunststofftechnik公司还拥有回收玻纤增强SMC材料的成熟工艺,这是满足汽车行业可持续性要求的一个很重要的因素。

新的玻纤环氧SMC消除以往材料的弱点

一种新的玻纤增强环氧SMC通过消除以往材料的弱点而满足了上述要求,赢创最新开发的固化剂令这成为可能。

赢创资源效率公司交联剂部门负责复合材料和粘合剂销售的Leif Ickert博士解释说:“Vestalite S是一种二胺基环氧固化剂,可与环氧树脂结合创造出一种使用方便且加工快速的SMC。”

采用Vestalite S固化剂配制的SMC模塑料,在固化前表现出高的存储稳定性,同时还允许在生产过程中快速固化,固化时间可控制在3min.之内。此外,该半成品片材在加工中的流动和变形性更好,从而确保了更高的部件质量。

采用Vestalite S固化剂的SMCs无苯乙烯排放,只有低VOC排放,因而也适用于汽车内饰部件。

自2018起,赢创与Lorenz Kunststofftechnik公司的热固性塑料专家们一直在合作开发这种SMC。

“通过这项合作,再加上补充分析和案例研究,比如与欧洲研究项目联盟一起,我们想要展示我们的固化剂可以在环氧SMCs中实现所要求的性能。在此合作中,我们贡献了环氧固化剂方面的专业知识,而我们的合作伙伴Lorenz Kunststofftechnik公司具备配制SMC半成品的能力,我们双方的合资企业VESTARO公司则为材料配混提供了汽车技术和技术咨询。” Ickert解释说,“我们的目标是创造一种混合物,以便能够充分发挥环氧SMCs的潜力,或者说,创造一种拥有轻量化汽车和其他部件所需材料所有属性的混合物,我们最终取得了成功。”

6年前,这家位于德国下萨克森州的公司就已推出了SMC 0208,这是一种比建筑等应用中使用的其他标准SMCs 更加阻燃且更耐腐蚀的半成品材料。

Ooms解释说:“我们将我们的基础SMC配方用于环氧SMC,但作了一些改变。我们用环氧树脂取代了UP树脂,还置换了其他一些组分,Vestalite S是其中天然的关键成分。”

低密度和理想的力学性能

最终的开发结果是:将环氧树脂、玻璃纤维增强材料以及一些填料组合在一起,由此而生产出的材料密度在1.5~1.7 g/cm³之间,并表现出了良好的流动性,且不会粘在模具上。力学性能是:

➤ 弯曲强度大于350 MPa

➤ 弯曲弹性模量大于18500 MPa

➤ 抗冲击性能大于150 kJ/m2

相比之下,碳纤维的平均弯曲强度和抗冲击性能分别是320 MPa和55 kJ/m2。

基于基础配方,该新的半成品材料还拥有SMCs的共有优势,包括非常好的流动性。

Ooms说:“与其他塑料不同的是,这其中几乎没有可燃的石油衍生物。大于65%的氧指数,使其阻燃性是被公认为非常阻燃的普通塑料的两倍。”

即使有明火,它也会在很短的时间内自行熄灭,即使在高温下,也不会变形或熔滴。该混合物在-30℃的温度下仍可保持高抗冲击性,因而不存在脆裂风险。

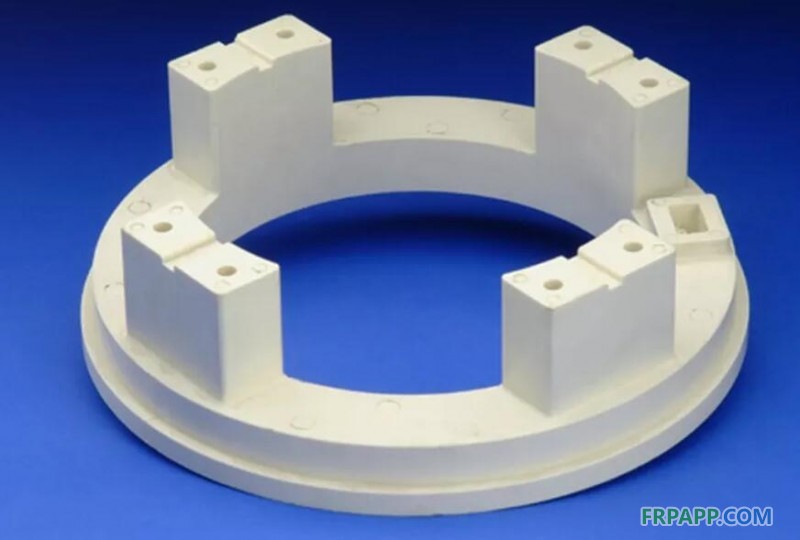

这些性能使得这种环氧SMCs非常适用于电动和混合动力汽车中使用的电池壳。到目前为止,这些电池壳仍由钢或铝制成,因为它们必须非常坚固以支撑重的电池组,抵抗碰撞动能,而且在发生火灾时不会有危险。这种新的半成品材料满足了这些要求并为高度复杂的部件和功能集成提供了足够的设计自由度,从而使成本更低,重量更轻且安全性更高。

Ooms解释说:“与其他SMCs一样,这种性能的具体组合不是一成不变的,这意味着具体的阻燃和力学性能可以根据应用的不同而得到调整。”

鲁ICP备2021047099号

鲁ICP备2021047099号