3. 2 成型曲面特征属性的可加工性的评价

根据对成型曲面特征属性的提取, 针对用户属性层各属性的几何特征, 将影响成型曲面可加工性的曲面几何特征与模具的几何特征数值属性评价分为成型曲面的曲率评价、成型曲面闭角的评价、成型曲面单值性的评价、以及成型曲面水平度评价。复杂曲面曲率的评价是对属性Q 和属性C 的评价, 将其属性映射为判断曲面上点的曲率是否满足加工要求。复杂曲面单值性的评价是对属性Z 和对属性E 的评价, 将其属性映射为判断加工曲面是否为单值的。对于属性F 和属性B 的评价, 将其映射为计算曲面的水平度, 称对曲面水平度的评价。对属性E 的评价, 将其映射为复杂曲面零件是否存在闭角, 称对复杂曲面的闭角评价。

引入几何特征属性评价值的概念, 定义几何特征属性评价值为模具几何特征属性对其可加工性的影响程度的数值描述, 用PA 来表示, 其值为[ - 1, 1] 之间的数值, 下标A 表示产品属性, 例如P QC表示属性Q 和属性C 的可加工性评价值。对于不可用数值表达的属性合称为语值属性, 对语值属性不同的定义表达反映人们对被定义属性的要求与理解, 定义语值集合T 为: { ‘差’,‘一般’,‘好’,‘非常好’}, 对应[ - 1, 1] 之间的评价值。决策者可根据自己的喜好修改和重新定义语值集合及其对应关系, 合理的判断出成型曲面可加工性。

3. 3 成型曲面可加工性多属性的总体评价

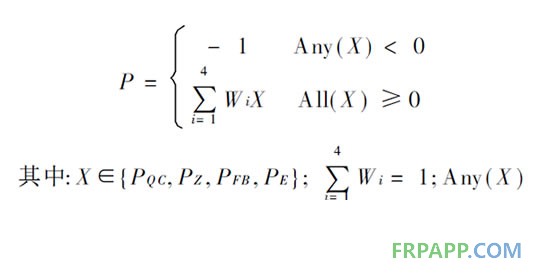

产品的总体要求是由一系列对单一属性的要求所组成的, 这些要求既具有独立性又相互关联,共同影响成型曲面可加工性。在解决工程问题中,当某一属性绝对不满足产品要求时, 无论方案的其他属性如何, 此方案都绝对不满足产品要求, 既要同时考虑各属性的重要性, 但决策的制定应主要依据较为重要的属性 。根据以上的分析, 在对成型曲面进行可加工性评价时, 结合工程系统论的体系化分解处理思想, 则可建立成型曲面可加工性多属性总体评价值为

表示任何某一属性的取值; All ( X ) 表示所有属性的取值; Wi 表示第i 个属性评价值对总体评价值的影响因子。最后根据总体评价值P 及其与语值属性的映射关系, 辅助决策者做出相应的判断。对于不合理的曲面, 返回重新设计, 在模具体设计以前就合理判断成型曲面的可加工性, 保证后续设计的有效性。

4 复合材料构件模具体的设计

在以上对成型曲面的可加工性评价的基础上,在设计复合材料构件模具体过程中, 需要考虑到模具体的加工过程中的实际情况, 即: 过渡模具体是通过数控加工的, 成型模具体是通过过渡模进行铺贴成型的, 制造的模具体与设计的原始数模是否一致, 是否能够保证模具体与其支架能够成功装配。结合复合材料构件模具设计的要求: 设计者希望对所有的成型曲面在满足精度的前提下能进行整体偏置, 这样能更好地保证模体的厚度尽量均匀。在实际模具设计制造过程中, 允许铺贴成型的模具体

与模具体原始数模存在一定的误差

结合Pieg l 算法 以及吴宝海算法 , 在原始数据采样技术的基础上进行了改进, 在成型曲面上进行数据点采样时, 根据文献提出了自由曲面随曲率变化的数据点采样方法对成型曲面进行数据点采样, 即采样点的疏密应随曲面曲率的变化而变化, 曲率越大, 采样应越密, 反之亦然。在偏置点的采样上, 为了避免曲率过大而使得偏置采样点过于集中, 使得在对偏置采样点进行曲面拟合过程中曲面出现自交现象, 在对偏置采样点进行曲面拟合以前判断各采样点P i 到初始曲面的最短距离f 与偏置距离d 的关系: 若f < d , 则认为该点冗余,将其剔除, 若f ≥d 则保留, 这样简化了偏置点, 且保证不会因偏置距离小于主曲率半径而使得偏置曲面出现自交现象。基于此提出了基于误差约束的复杂曲面整体偏置方法, 其具体设计流程如下:

( 1) : 给定成型曲面S , 设计的复合材料构件模具体的厚度d, 装配允许误差

( 2) : 确定采样网格m×n, 对成型曲面上根据曲率变化进行数据点的采样。

( 3) : 对采样结果按给定的的模具体厚度进行偏置。

( 4) : 根据偏置点P i 到初始曲面的最短距离f与偏置距离d 的关系, 删除冗余偏置点。

( 5) : 对处理过后的偏置点进行NU RBS 曲面拟合, 得到初始偏置曲面为S′。

( 6) : 检测S 与S ′之间的实际距离d′与d 的最大误差是否小于

( 7) : 根据初始曲面和偏置曲面生成复合材料构件模具体。

在模具体设计过程中考虑到了制造而使得模具体与原始数模存在一定的误差问题, 通过曲面偏置算法保证了模具体设计的精度和可靠性, 使其能在给定精度条件下加工出的模具体合理地与支架进行装配。因其所设计的算法是基于曲面数据采样点的, 与成型曲面的本身的形状无关, 即不管曲面多么复杂, 都能合理地对成型曲面进行偏置, 避免分片处理而带来的烦琐工作。

鲁ICP备2021047099号

鲁ICP备2021047099号