玻璃钢模具是使用最广的模具,因在玻璃钢厂内材料易得,制作熟练,适应性广,因而成为不饱和聚酯产品加工所用的主要模具材料。玻璃钢模具一般常用聚酯玻璃钢制作,使用次数可达数百次,如超过千次以上的可做环氧玻璃钢模具。下面分别介绍两种玻璃钢模具。

1 聚酯玻璃钢模具

聚酯玻璃钢模具需先用木料、石膏等制作一个实际产品的模型;然后在模型上用手糊成型或喷射法成型制造玻璃钢模具。如上节所述,在制作产品的木模型、石膏模型或其他材料模型时,必须注意表面处理,使气孔得到密封,打磨模具表面至高度光亮,所用蜡中不含有机硅烷。表面用硬质蜡逐层磨光,有时要上到6层。然后在模型上被覆脱模剂。脱模剂可为聚乙烯醇,用布、海绵等涂覆,或用喷枪喷覆。要确保聚乙烯醇在模具表面上被覆完全、均匀,并且在被覆层中无缺陷以及尘粒等杂物。当脱模剂完全干燥后,即可上树脂和玻璃纤维增强材料。

在模具设计时要考虑到树脂固化收缩率,确定好模具尺寸,并处理好模具的边缘,使之可作制品边缘的修整导轨。

玻璃钢模具有单件模具、组合模具、对合模具等不同类型,分别介绍如下。

(1)单件玻璃钢模具 单件玻璃钢模具制作程序如下。

①在已经制备好、符合要求的制品模型上被覆胶衣树脂,可用刷子、辊子涂覆或用喷枪喷覆。胶衣可分3层,若有不同颜色,应与制品颜色对照鲜明(如黑色、绿色、黑色),依次被覆到模型上,总厚度达0.6mm左右,约为制品胶衣厚度的两倍。胶衣在使用中逐渐磨耗,其颜色变化即显示磨耗程度。如制品并不要求表面光亮度时,模具表面也可采用自脱模胶衣。

②胶衣被覆完后,待其凝胶达到表面尚粘手的状态时,即覆上一层树脂,并铺上一层表面毡,再加一层300g/m2的短切纤维毡。用层合辊压实,排出全部气泡。

③用手糊或喷射法被覆各层树脂与玻璃纤维,在每两层铺层后,应使树脂凝胶,再铺下两层。这样可防止树脂固化放热在玻璃钢内部产生应力,从而避免模具发生翘曲变形。整个模具壁层合厚度应为制品厚度的两倍左右。为延长模具使用寿命,可采用间苯型树脂或耐热树脂。

④树脂与纤维层铺完后,在室温下放置两周,再在65~75℃下固化几小时(固化完全),使模具达到强度与刚度要求。

⑤如需加筋增强时,可用塑料管、金属管、硬质泡沫塑料、木作加强筋,其他如纸绳等也可用来作加强筋,但加强筋必须切合模具轮廓外形。然后再被覆2~3层浸好树脂的玻璃毡或玻璃布,等充分固化后,才能将模具从模型上取下。

⑥将脱出的模具安装在支架上,使之有良好的刚性支撑,防止使用时发生翘曲。

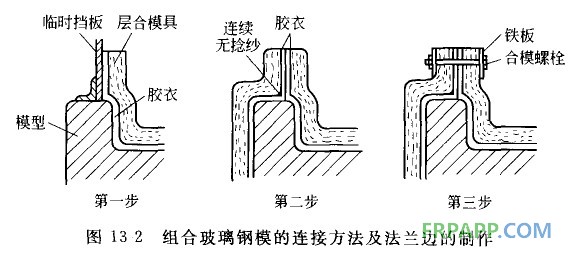

(2)组合玻璃钢模具 当制品模具的深度、长度较大,或有咬边、内卷边等情况时,就不能在一个单件模具上制作。此时,可用组合模具,即在两片或多片模具之间用法兰边连接。其连接方法与制作步骤见图13-2。

由网13-2可见,第一步可先做一半模具,先用角钢和挡板代替连接面,做出半个模具的法兰边;第二步,与已有半个模具的法兰边相贴合,做另一半模具。为了使连接边在与模型接触线上能紧密接触,可在胶衣被覆完并凝胶后,在弯角内侧填以拉紧的、浸过树脂的连续无捻粗纱,然后做出另一半模的法兰边;第三步,将两个半模合拢后钻孔,以金属板和螺栓固定合模。螺栓间隔为150mm左右。

两个半模全部加工完毕后,才能从模型上取下。在取下模具时尽量不要敲击模型或模具,可用压缩空气吹进界面中帮助脱模,也可用水注入界面,使聚乙烯醇溶解,或使模型软化,帮助脱模。如需敲击模具时,必须十分小心,勿使胶衣受到任何损伤。

脱下模具后,如发现表面缺陷,可用细磨材料(如600号金刚砂纸)湿磨,再用精磨糊或金属磨去痕迹。

(3)玻璃钢对模 在树脂注射成型、冷压成型或有泡沫塑料夹层成型等工艺中,需用玻璃钢对模,使阳模与阴模相配合,形成完整的模腔。在对模的连接面的适当位置,布置注入管及出气管。其他如有镶嵌件时,可以准确地预留嵌入位置。

过种对模的制造程序是:先做一个制品的外侧面模型,在此模型上做半个玻璃钢模具;待该半模具充分固化后,在其上做一个制品全模型。这种全模型可用蜡板制造,在蜡模型达到要求尺寸后,再在其上做另一半玻璃钢模具。在制造蜡模型时需考虑树脂收缩可能引起的尺寸变化,使尺寸准确。

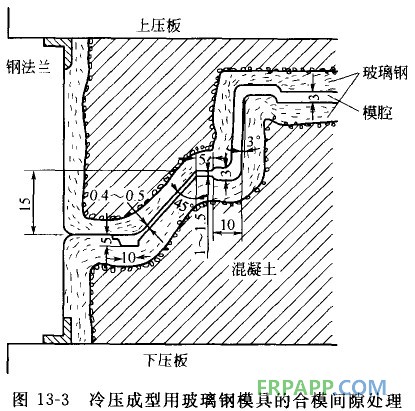

对于冷压成型,模具背面应充填承力材料,以经受连续压载。常用的承力材料是混凝土,其他树脂混合物也可。充填方法是,在最后一个树脂与玻璃纤维铺层之后,再铺一层树脂,用量约400g/m2。在该层树脂上撒一层碎石屑,待其树脂充分固化后,即可充填混凝土或其他树脂混合物,与石屑粘接起来。

在冷压成型中,模具既要夹紧,还要使空气能够排出,树脂不被挤出,因此模具上有一个夹紧带。如成型部件厚度5mm,则夹紧带可压紧两层0.4~0.5mm的短切毡于夹缝中。如部件厚度超过5mm.夹紧带就要容纳3层或4层的短切毡。此外,还应有一个排出槽,使多余的树脂能以排出。图13-3为上述设计处理的一例。

模具不用时,要放在平台上,防止变形及受潮。模具在使用前应仔细检查,发现有缺陷时要及时修整。

3.2 环氧玻璃钢模具

环氧玻璃钢模具比聚酯玻璃钢模具的使用寿命长,脱模次数可达几千以致几万次。其相对密度一般为1.8左右,比钢模具轻得多。环氧玻璃钢强度高,耐腐蚀,易于修理.其收缩率可以忽略不计,固化后尺寸稳定,放热温度低因而可以制得厚断面模具。在制作环氧玻璃钢模具时,选择固化剂对树脂固化后的性能影响大,要加以重视。

制造环氧玻璃钢模具有层合法和浇铸法两种基本方法。

层合法与聚酯玻璃钢的层合法相同,要注意的主要是控制固化剂的比例恒定,误差在±10%之内。如要缩短固化时间,可提高固化温度,但不可改变固化剂用量。如果任意将固化剂用量减少一半或加倍,结果不是产生固化交联的树脂系统,而是产生一种可溶性的化合物。

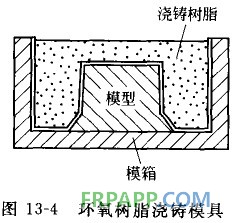

浇铸法成型可分为一步法浇铸和两步法浇铸两类。在浇铸之前要准备好制品的模型和模箱。模型置于模箱中,还要留有足够的空间,以浇铸模具。浇铸模具的空闻大小要适当,空间太小模具不够牢固,空间太大则浪费树脂。

制品模型可用木材、石膏、金属、塑料等制成。如表面孔隙率大,须用适当的密封剂(如硝基纤维索、聚乙烯醇等)密封。然后用蜡在模型与模箱表面反复涂覆并磨至光亮,即可进行制模加工。

制模时先在制品模型上被覆一层均匀的聚乙烯醇薄膜,或有机硅烷脱模剂。如需对模具进一步作表面处理时,则不宜上有机硅脱模剂。脱模剂干燥后,即可进行浇铸。下面分别就一步浇铸和两步浇铸两种方法加以说明。

(1)一步法浇铸 首先将已涂好脱模剂的模型加热到50℃左右,短时间后表面温度升高,即可放入模箱中,见图13-4。

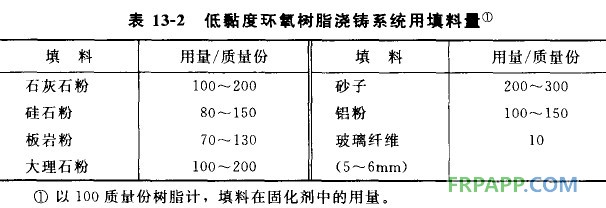

浇铸用环氧树脂中一般加入矿物粉填料,以降低模具成本,并改善模具的耐磨性。整个树脂固化系统应有较长的凝胶时间和较低的放热温度,以防止固化时产生应力。

可用的填料有板岩、硅石、大理石、白云石、石灰石粉料、砂子以及铝粉等。有的填料(如板岩粉和硅石粉)可使模具坚硬耐磨,但难以再加工;有的填料质软,模具不耐磨,但易于再加工;铝粉作填料可增加模具的导热性。填料加入树脂之前要充分干燥。填料的加入量依据树脂系统的工艺性能要求而定。表13-2为一种低黏度环氧树脂浇铸系统所用填料量。

填料加入树脂系统中以后,经高剪切型搅拌机搅拌均匀,然后由离心真空除泡机除去混入的气泡。如无真空除泡设备,可慢慢搅拌,搅拌器桨叶要远低于液面。搅拌后再经小到中等的振动,除去气泡。或将搅拌后的混合物滤过一个细网筛,帮助去除气泡。不采取上述措施,仅靠长时间静置是难以排除树脂系统中气泡的。

另一种混合配料程序是将环氧树脂与填料加热到50~80℃,再混合均匀,然后冷却到30℃左右,加入固化剂。在冷却过程中需继续作一些搅拌,以防止填料固结成块。

浇铸用树脂混合物经排除气泡后即可注入模箱。浇铸时要以稳定流股状态,先注入箱角,小心勿混入空气。此时,由于模型已加热过,故树脂混合物与模型接触时受热,黏度降低,可以充分浸润模型表面,不致夹杂气泡。有螺栓或其他镶嵌件时,应在树脂凝胶前预埋好,并支撑固定。

环氧树脂的收缩可忽略不计,但还是有小量收缩,可设浇铸口以补充其收缩量。浇铸完毕后,模箱应放置过夜,再放进固化炉中进行温和的后固化。后固化的温度与时间接不同树脂系统的要求而定。后固化后,模箱冷却到室温,即可将模具由模型和箱体中脱出,进行修整。

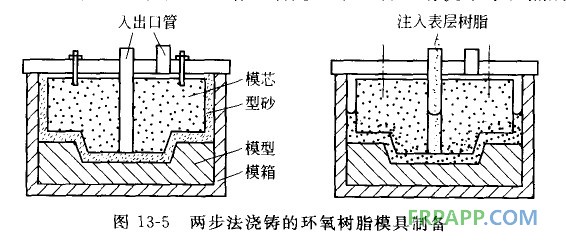

(2)两步法浇铸 对于厚模具,一方面要使模具表面达到低的粗糙度和精确的尺寸要求;另一方面叉可以用廉价的模芯加以充填,以降低模具成本,即可采用两步法浇铸。两步法浇铸又有两种方法。

一种是按一步法同样的方法,准备好模型与模箱,被覆好脱模剂。然后用触变型环氧树脂胶衣涂覆模型与模箱,厚度达到2~3mm,使之凝胶。必要时可用表面毡或短切毡增强胶衣层。待树脂凝胶后,用砂子充填的环氧树脂混合物倾入并仔细捣实。在树脂固化前放好定位螺栓。整个系统放置过夜,然后进行温和的后固化。冷却后,浇铸的模具即可脱出。

另一种做法是先将模型牢固地安放在模箱中,在模型上覆盖一层制模用黏土(型砂),厚度到3mm左右。再盖上一层玻璃纸或聚乙烯薄膜。在薄膜顶部垂直放一根10mm直径的管子,管子上端伸出模外。然后将充填了砂子的环氧树脂混合物倾入模箱并捣实抹平,制成模芯。在树脂凝胶前安好定位螺栓,同时准备好将模芯取出并重新准确地放回原位的定位措施。整个模箱放置过夜,树脂固化后将模芯脱出,见图13-5。模芯从模型及模箱中取出后,将表面上型砂清除干净,并涂好脱模剂,重新放回模箱中,要确保放回原位置。模型的表面也应清理磨光,中心管要清洗干净。然后将配制好的面层树脂混合物通过中心管注入模芯与模型的间隙中。要小心使间隙中的空气排除干净,以使树脂混合物能充满间隙。然后再次放置过夜和进行温和后固化,使面层树脂固化完全。冷却到室温后即可脱模,将模具修整备用。

需要做对模时,可先按上述方法制作一半,再以该半模为基础做第二个半模。可将制品模型放在前半模上,然后做后半模。

鲁ICP备2021047099号

鲁ICP备2021047099号