复合材料是由两种或两种以上不同性质的材料,通过物理或化学的方法,在宏观上组成具有新性能的材料。相对钢筋混凝土等传统复合材料,近50年发展起来的,以碳纤维、玻璃纤维等作为增强材料的新型轻质高强复合材料又被称为先进复合材料。

经过几十年的发展,先进复合材料以其高比模量、高比强度、高耐腐蚀性等优越的性能,逐渐在航空航天领域得到了广泛的应用。在航天领域,由于轻质复合材料在减重增程方面的明显效果,以及在防热增强方面的优越性能,从头锥、喉衬到弹体、发动机外壳,越来越多的构件采用复合材料来生产。同样在航空制造业,在过去几十年中,复合材料走过了一段从仅用于整流罩等非承力构件,到用于尾翼等次承力部位,最后被成功地应用于军机和民机的主承载结构上的发展历程,使得复合材料不再仅仅扮演减重的角色,其增强性能和可靠性也得到了认可。

尽管如此,经过了几十年的工艺改进,复合材料的制造成本和原料成本降幅仍低于人们的预期。目前,碳纤维增强环氧树脂预浸料的原材料成本仍比铝合金高5~10倍,而制造成本则更高。共固化技术虽然可以通过实现构件的高度整体化和减少零件数量的办法来降低成本,但实践证明其带来了更高的循环成本和非循环成本。另一方面,传统的预浸料/热压罐成型工艺并非对任何构件都试用。某些形状复杂或承受高集中载荷的构件虽然也曾尝试用这种工艺来生产,但往往因为过高的成本,最终被金属材料所替代。可见,高昂的成本在很大程度上降低了复合材料构件的市场竞争力,限制了复合材料结构的进一步推广。

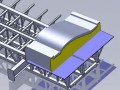

可见,要进一步提高复合材料在航空航天工业中的用量,就必须寻求一种低成本的成型工艺,而树脂传递模塑(RTM)工艺是降低复合材料结构成本最有希望的工艺之一。这种工艺采用低粘度树脂注入闭合模具中,树脂沿已预先铺设或经预成型处理的增强材料间的空隙流动并浸润增强材料,注塑完成后在模具型腔内通过模具加热固化成型。与其他传统复合材料成型工艺相比,RTM有许多优点:适于生产形状复杂复合材料构件、无需胶衣树脂也可获得光滑的双表面、产品从设计到投产时间短、生产效率高、生产设备简单等。RTM模具和产品可采用CAD进行设计,模具制造相对容易,材料选择广泛。RTM成型的构件易于实现局部增强以及局部加厚,之前需要后期粘接的复杂构件(如蒙皮加筋结构)易于一次成型。RTM工艺成型过程中树脂挥发少,有利于劳动保护和环境保护。成本方面,相对于预浸料成型工艺,采用RTM工艺单位质量的价格可以减少30%~50%。而随着工艺水平的不断完善,RTM工艺也实现了在飞机主承力结构的成型。RTM工艺的应用为复合材料在航空航天工业中的进一步推广注入了新的活力。

RTM工艺与模具设计

复合材料RTM成型工艺的生产流程包括以下5个步骤:

(1)预成型:将增强体干料加工成零件需要的形状,之后放入型腔中,增强体与型腔内壁之间尽可能不留缝隙;

(2)注塑:树脂通过注射装置注入型腔,树脂在增强体的空隙间流动,并浸润增强体;

(3)固化:待树脂充分填充型腔后,利用模具上的加热装置对型腔内的树脂进行加热,令其充分固化;

(4)开模:将型腔的上下模分开,取出固化后的复合材料构件,如有可拆卸型芯和拆卸型芯;

(5)剪边:对复合材料构件进行修剪,裁去为出入胶孔预留的边缘,并做适当的打磨,确保光洁。

鲁ICP备2021047099号

鲁ICP备2021047099号