在RTM充模过程中,模具型腔内填充着纤维预成型坯,可以称之为纤维床,其中包含固体相——纤维和流动相——空气。树脂的充模过程就是保证树脂流过这些不规则的孔隙并将空气置换出去,使树脂充满孔隙的过程。树脂在这些不规则的孔隙中流动是非常复杂的,同时存在两种类型的流动,一种是纤维束间的宏观流动,另一种是纤维束内的微观流动。这两种流动在充模过程中相互竞争,可能导致浸润不良或气泡的包裹。

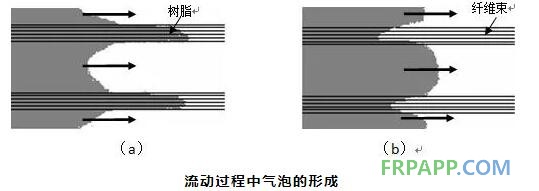

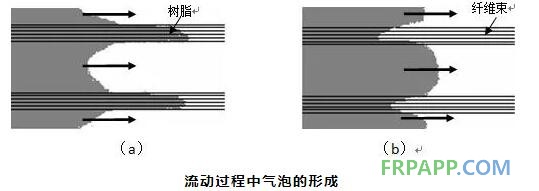

当注射压力较低时,纤维束内的毛细作用力起主要作用,流体的流动前沿形态如图(a)所示,纤维束内的流动前沿领先于纤维束间的流动前沿,当领先的流体前沿沿横向流动汇合时,纤维束内未被排出的空气即被包裹,形成纤维束间的大气泡;反之,当注射压力较高时,毛细压力同动力压力相比作用较小,因而纤维束内流体的流动前沿落后于纤维束间的流动前沿,如图(b)所示。当流动前沿横向流动汇合时,形成纤维束内部的小气泡。气泡含量是复合材料质量的重要指标之一。气泡的存在使纤维浸润程度低、粘结性差,使复合材料部件的机械强度不一致及表面质量低劣;同时易引起应力集中,引发裂纹的产生,降低了复合材料的耐久性、抗疲劳性及耐候性等。

气泡形成制品的微观缺陷,主要存在于纤维束间或纤维束内单丝间,而干斑的产生则是制品的宏观缺陷。处理纤维预成型体时,经常出现预成型体弯曲、织物边缘松散、局部预成型体渗透性能变化等问题。在裁剪预成型体时,一般很难达到精确的尺寸精度,纤维束的松散性会使边缘处的纤维体积含量减小。此外,当模具设计不合理或合模不当时都容易使预成型体和模腔壁间及拐角处产生缝隙,而这一缝隙则形成了树脂的优先流道,树脂在这种通道中的流动超前于在预成型体中的流动,破坏了正常的流动前沿模式,这种效应称为“边缘效应”或“流道效应”。这类由于预成型体受剪切、压缩或者压紧效应,尤其是边缘效应引起的增强材料性能变化对充模过程有重要的影响,易引起纤维浸渍不充分、干斑等问题。一般的流道效应区为毫米级,在有些情况下,1~2mm的静流区对充模过程也会有相当大的影响,使制品产生大面积的干斑。

二、纤维渗透率

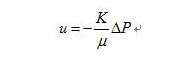

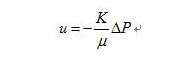

对RTM工艺充模过程的分析研究都是建立在流体流经多孔介质的理论基础上,采用达西定律为动量控制方法。达西定律由Henry Darcy 于二十世纪中期根据一系列是实验结果提出的,在土壤学中有着广泛应用。达西定律中描述,流体流经多孔介质的速度与所施加的压力梯度成正比,而与流体的黏度成反比。达西定律是动量平衡方程的特殊形式,可以直接代入连续方程,而得到关于压力的控制方程。

对于水平流动,不计重力的情况下,达西定律可表达如下:

其中,u(m/s)为流体的速度矢量,K(m2)为预成型体的渗透率张量,为预成型体的内在属性,μ (Pa⋅s)为流体的黏度,以及 P (Pa/m)为压力梯度。可以看出,达西定律是一种体积上的平均描述,流体和纤维预成型体之间所有的复杂的相互作用都依靠渗透率张量来体现,

渗透率是描述充模过程中流体的流动特性的关键参数,获得准确的渗透率数据对于获得和实际生产相一致的模拟结果起着重要的作用。对于各向异性多孔介质,渗透率张量可表达如下:

三、流动模拟

RTM工艺的流动模拟可以定性的预测树脂流动过程。如果输入的参数合理可靠,注射压力、流动速率、流动状态等可以通过模拟准确预报。建立分析技术的核心问题是如何获得输入的重要参数数据,如渗透率、树脂化学流变特性、热扩散以及边缘流动等。这些参数与复合材料的树脂体系、增强材料体系、模具以及工艺等都有紧密的联系。

液体流动过程有限元模拟理论是当今模拟技术的难点和热点,目前关于树脂流动的有限元模拟软件已趋于成熟,如荷兰Polyworx公司开发的RTM-Worx、法国ESI公司开发的PAM-RTM和美国MoldFlow公司开发的MOLDFLOW等。应用这些流动模拟系统,参照实际产品的使用要求、性能要求和成型工艺等参数,建立实际产品有限元模型,可以有效模拟产品的生产过程,指导实际产品的生产。

通过流动模拟技术在实际产品生产过程中应用的研究,可以得出流动模拟技术工程化应用的一般性流程:

(1)对制件进行计算机几何建模,并借助有限元方法对模型进行有限元剖分;

(2)根据制件的几何形状选择若干种可行的树脂注射方式;

(3)选择和测定树脂流动模拟所需的各个参数,包括注射压力、预成型体的渗透率和纤维体积含量,以及树脂黏度等;

(4)对各种注射方式的树脂流动过程进行模拟;

(5)综合考虑树脂流动时间和最后填充位置,以及工艺操作的难易程度等各种因素,选择最优的树脂注射方式,指导实际生产。

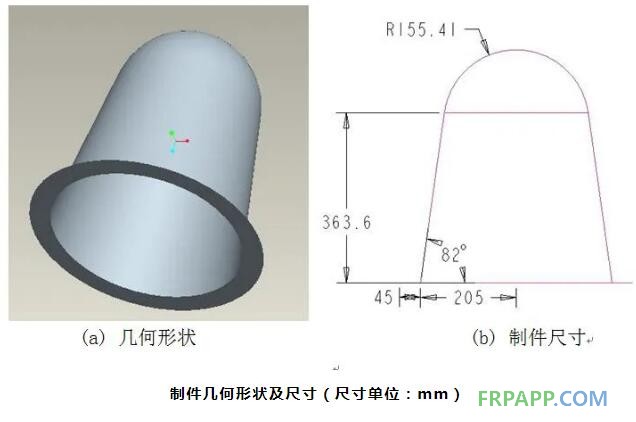

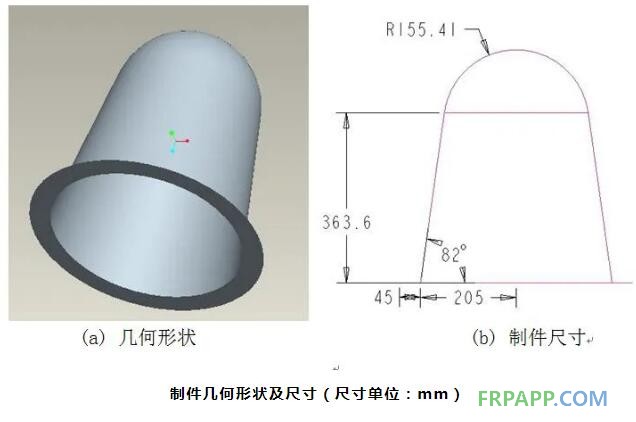

下面是运用RTM-Worx软件对天线罩RTM工艺充模过程进行模拟的例子。制件的几何形状及尺寸如下图所示:

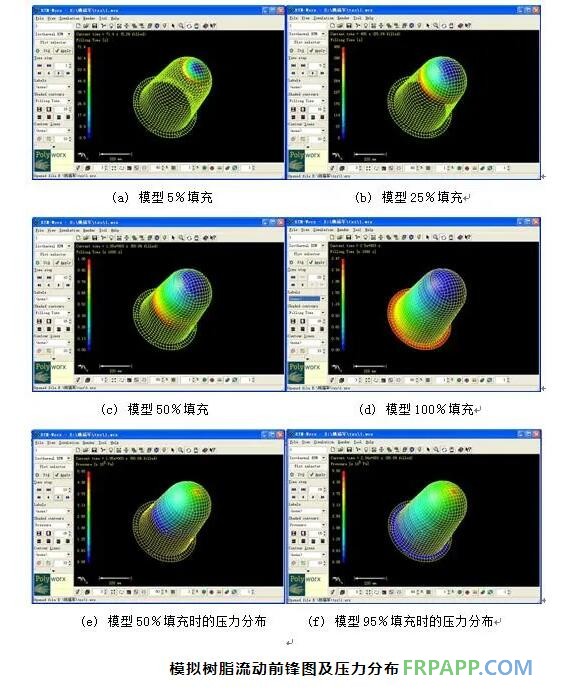

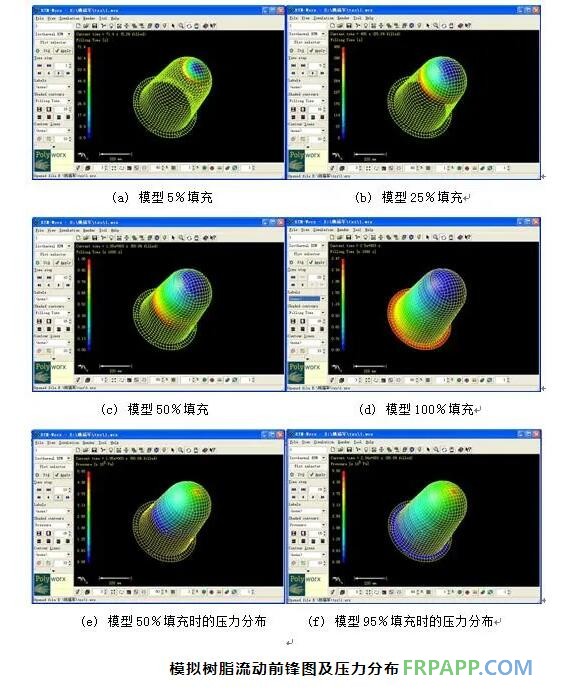

模拟时注射压力设为0.5MPa,假定增强材料预成型体各向同性、渗透率为1×10-10m2且分布均匀,纤维体积含量为40%,球冠和工作区的厚度设为14mm,圆环处的厚度设为20mm,树脂黏度设为0.4 Pa•s,模拟结果如下图所示:

鲁ICP备2021047099号

鲁ICP备2021047099号