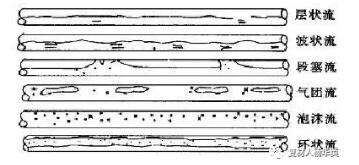

一、有压输水管道中气、水两相流的六种流态

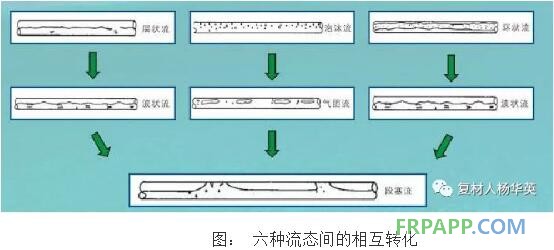

在输配水工程中,管道起伏不大,可视为水平管道,充水阶段是向存满气的管道中充水,运行阶段则是在充满水的管道中局部存气。在输配水管道中,由于设计流速一般不大,管道中的气体多以气囊形式存在于管子上部。在多起伏的管道中,气囊多存在于管道的凸起点;而在坡度小,较平坦管道中,气体则以众多相互独立的大气囊形式分散存在。据美国马丁教授的研究理论,较平坦的供水管路呈现六种气液两相流状态。见下图所示:

(1)层状流(充水前期)

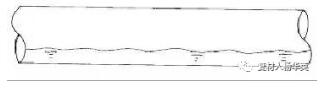

在充水初期,管中液相比例较小,气相和液相的流速都不大,这时气相和液相分别在管道的上层和下层流动,气、液间具有平滑的界面。

(2)波状流(充水中期)

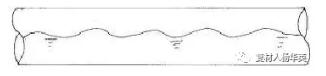

随着液相流量的增大,液相比例加大,气相比例减小,液相流速较小,气相流速较大,则下层液体在上层气流的扰动作用下,呈现波浪状的界面,即为波状流。

(3)段塞流(充水后期)

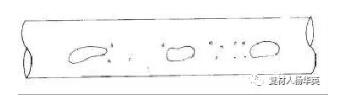

随着液相流量的进一步增大,液相比例继续加大,气相比例继续减小,管中形成液相和气相互相间隔的段塞状流动,称为段塞流。气团与管壁间有一层液膜,液段中则夹杂着许多小气泡。

(4) 气团流(充水后期)

气团流多发生在充水后期和运行阶段,管道中基本为液相充满,在局部有气团形成,此时液相流速较大,气相流速较小,气相形成长条形的气团,聚集在水平管上部,随液相流一起流动。

(5)泡沫流(瞬间出现并迅速转化)

液相在强烈的扰动下与气相混合或气相从液相迅速析出时会形成泡沫流。但是泡沫流并不稳定,瞬间即转化为其它流态。由于泡沫流转化速度较快、形成条件复杂,所以,很难观察到。

(6)环状流(瞬间出现并迅速转化成波状流或段塞流)

气相流速很大,液相被气相吹铺成沿管壁周边的环状液膜,气相在环膜中间高速运动,此时即是环状流。环状流同泡沫流一样不稳定并且形成条件复杂。环状流的环状液膜会在重力作用下迅速破坏,转化成波状流或段塞流。

二、 六种流态间的相互转化

由以上六种流态的转化分析可以发现,在长距离输水管路中,段塞流是气液两相流的最终转化形式。因此在长距离输水管路上选择某些水锤防护设备时必须考虑到长距离输水管路中水的流态形式。

由于有压输水管道存气的主要形式是段塞流,即气体以不连续的多个或独立气囊存在于管顶。其气囊长度和占过水断面面积取决于气体含量、管径大小及管道纵断面条件等等。理论研究和实践表明,气囊沿管顶随水流运动,易在管道转弯凸起、变径、阀门等处产生聚集,并产生压力振荡。由于管网水流速度和方向具有很大的随机性,气囊运动引起的压力升高将在很大程度上取决于水流速度变化的剧烈程度。有关实验表明,其压力可高达200 多米水柱,足以破坏一般供水管道。

此外值得注意的是,长期在管网中运动的气囊,其体积的大小随所到之处的压力大小变化。这进一步加剧了含气水流的压力波动,造成管道爆裂增多。管道含气危害由含气量的大小、管道构造以及运行操作等等因素有关决定,给有压输水管网造成了很大的危害。

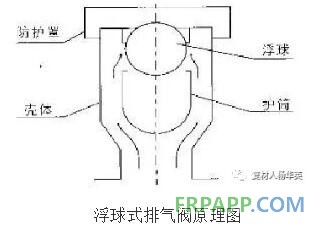

2.1 常见的浮球类排气阀存在的共同技术缺陷

(1)水气相间时大排气口仅能排出第一段气体,不能连续排气;

输水管道一般坡度都不是很大,所以管道中大多是一段水一段气的水气相间状态,浮球式排气阀的浮球仅几公斤重,而排完第一段气体,水就把浮球托起,第二段气体即有压力,假定压力为0.2Mpa,气体对浮球的托力等于排气口面积乘管道压力,计算可得DN100排气阀托球力约150Kg,DN300 排气阀托球力约为1400Kg,故大排气口不可能再自动开启排气。

(2)在排气过程中突然起球堵住排气口,终止排气;

①排气速度较快时,当气流对浮球的托力大于球的重力,浮球被吹起,堵住排气口。

②气流带水雾的情况下,气雾的比重比干空气大,同等排气速度下,气雾作用于浮球的力比干空气作用于浮球的力的力大。在比干空气流速小的多的情况下,浮球就被气雾托起。在这一点上复合式排气阀更为明显。

(3)小排气口径一般在3~5mm,仅能微量排气;

如果大排气口性能不好,仅靠微孔排气,气体不能快速排出,对大管径输水管是极危险的。

(4)运行时长期不动作时,小排气口浮球易因粘贴而失效;

(5)大排气口浮球在停水后再充水,易因复位不正而关不严跑水,从而引起经济损失,并给日后管理上带来麻烦。

2.2 排气不畅的危害分析

在水气相间时,浮球式排气阀的大排气口的作用几乎为零,仅靠微孔排气,造成了严重“气堵”,空气排不出,水流不畅,引起管内压力急剧增加。

根据有关理论计算,排气不畅引起的气爆压力最高可达20~40个大气压,其破坏力相当于静压40~80个大气压,足以破坏任何供水管道,工程上最强的球墨铸铁管被破坏也屡见不鲜,各类管道爆管事例更是不胜枚举。

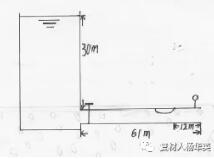

对于这些以气囊形式存在于有压管道的气体,长期存在于管道某处,在管道中运动和排出管外的过程中,有使管道产生剧烈压力振荡的危险,因而必须引起人们足够的重视。大量的工程实践表明,管道中的气囊随水流动时由于受管坡、管壁粗糙度变化以及弯管、变径各类管道配件的影响,时而分散时而聚合,极易造成气囊两端压差改变,这种微小压差变化对于不可压缩的水来说不会有什么影响,但对空气来说影响是极大的。如著名美国水锤专家V.L.Streeter在其所著《瞬变流》(Hydraulic Transients)一书中介绍了一个实例:一条由水池接出的直径为1m、长度为61m的单一管道,水池水位为30m,距管道末端12m一段存有空气,管首端阀门在0.95s内打开,该管段开始时绝对压力为102kPa,在接近2.5s时压力猛增至绝对压力2331 kPa(约223米水柱),由此可见气囊运动所引起管道压力振荡的严重程度。

有压管道内气囊运动产生的压力升高往往类似于断流弥合水锤,其升压值与气囊所占管道过水断面的大小及气囊运动与水流的速差有关。理论计算表明,气囊两端的压差如果达0.01m 水柱,气囊运动的速度即可达每秒十几米,水流随之波动的速度与管路的复杂程度和气囊占过水断面的比例有关,故气囊运动引起的升压也大小不同,可能小到仅几米水柱,大到数百米水柱,国内外实测到较大的断流水锤升压为200~400 米水柱。特别值得注意的是,气囊引起的断流弥合水锤升压极快,往往在不到1 秒(停泵水锤升压过程一般为十几秒至几分钟)就迅速升压到最大值,因而较一般停泵水锤更难防护。

很多实践表明,对一般停泵水锤防护效果良好的(先导式)超压泄压阀或水锤预防阀,用于防气囊产生的断流弥合水锤几乎没有效果。

三、防止气囊水锤升压的方法

从理论上讲,防这种水锤升压只有三种途径。

①管道排净气体,保证任何状态下都不产生气囊运动型断流弥合水锤。

②用气压罐及其同样类型的稳压吸压装置直接吸纳或消灭水锤升压波。

③用双向调压塔吸收升压波。

方式①可通过采用性能良好的排气阀实现正常排气,对突然停泵产生的负压,也可辅以单向调压塔充水而不注气。前者是目前绝大多数工程最常用的方法,也是发展的主要方向,且最为经济合理。后者用单向调压塔造价高,只能在个别管道和特殊点上使用,且管理维护困难。

方式②和③也都造价甚高而在工程上难于应用。目前的情况是气压罐在国外的工程上应用较多,国内工程应用较少,双向调压塔几十年前应用较多,近年来国内外应用都很少。

鲁ICP备2021047099号

鲁ICP备2021047099号