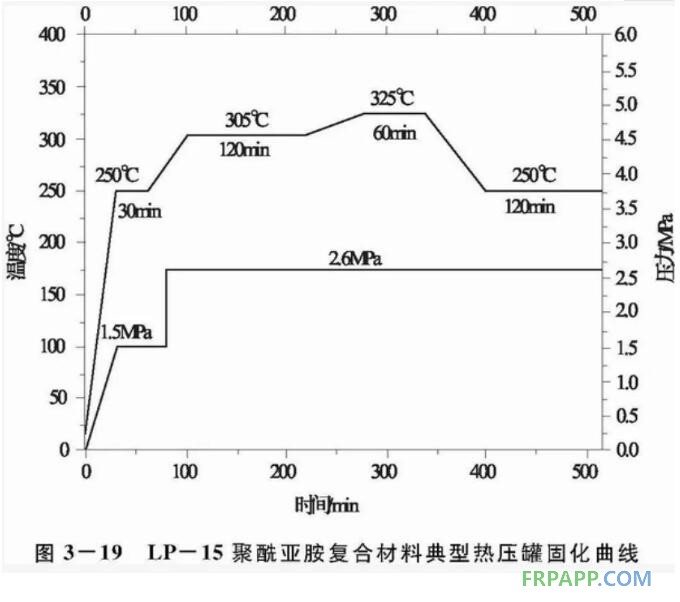

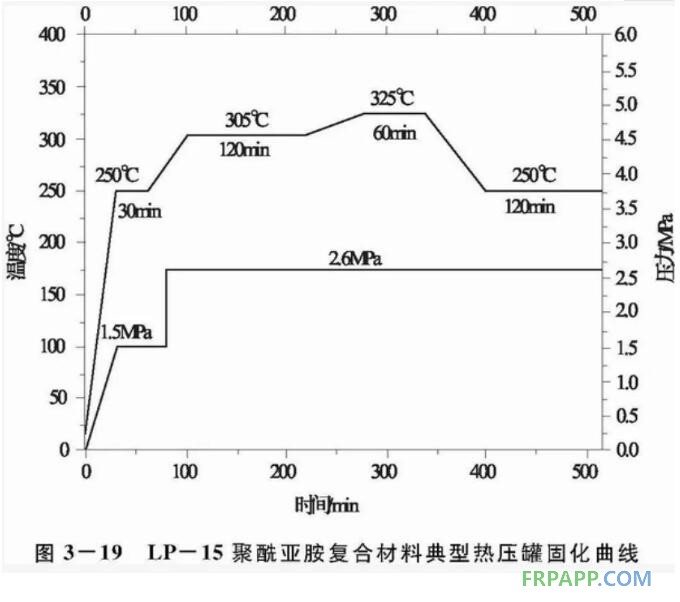

作为复合材料制件主要生产设备的热压罐,是一个具有整体加热系统的大型压力容器。典型热压罐的结构如图3一18所示。其常见的结构是一端封闭 ,另-端开i ]的圆柱体,为复合材料制件的压实和固化提供必要的热量和压力,常用的航空热固性材料(例如高温固化环氧树脂)的固化温度为175°C ,固化压力为600kPa,因此必须保证热压罐在高温下足够坚固,这使得热:压罐的制造相当昂贵。目前而言,航空应用的大多数是中等温度和压力。同时,还有一些复合材料成形要求的压力和温度更高, 例如,先进的热塑性基体复合材料(如PEEK,PEI等)和高温热固性复合材料(如聚酰亚胺PMR一15等 )要求温度在300 ~ 400°C之间、压力在1MPa以上,例如图3- 19中LP一 15聚酰亚胺复合材料(北京航空材料研究院材料产品牌号)固化压力和温度就比较高。针对这种情况,需要建造特殊的热压罐,成本会相当高。

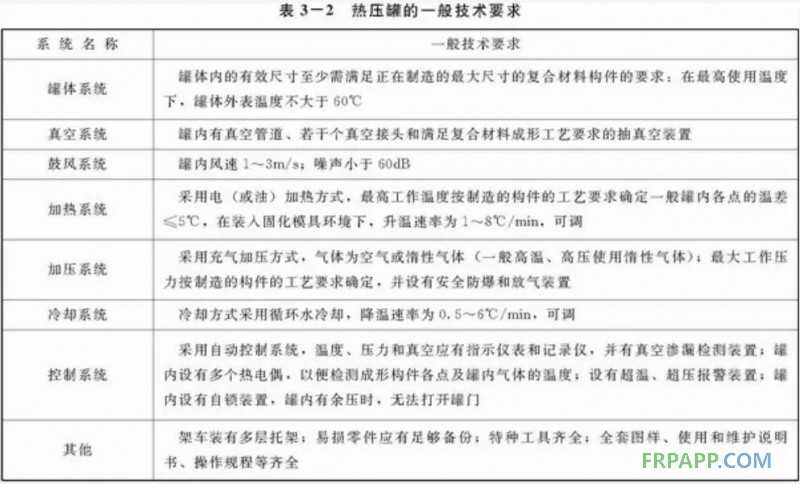

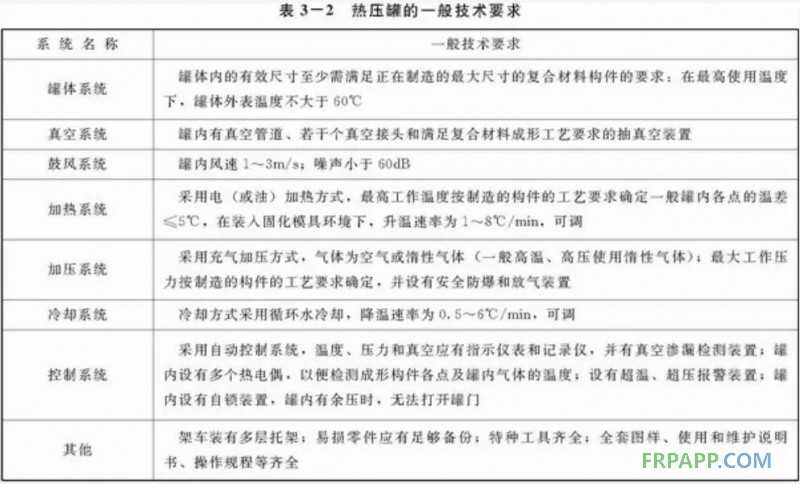

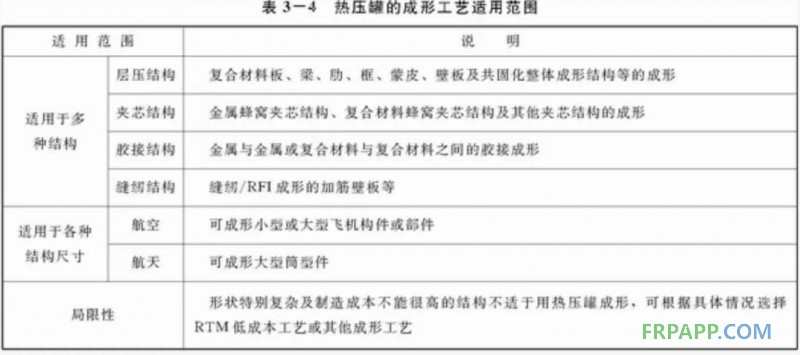

热压罐按固化温度和压力可以分为普通型和高温、高压型。高温、高压型热压罐比普通型热压罐的制造成本高很多,主要用于制造聚酰亚胺树脂以及热塑性复合材料结构。热压罐由罐体系统、真空系统、鼓风系统、加热系统、加压系统、冷却系统、控制系统及架等组成,如表3- 2所示。

热压罐按固化温度和压力可以分为普通型和高温、高压型。高温、高压型热压罐比普通型热压罐的制造成本高很多,主要用于制造聚酰亚胺树脂以及热塑性复合材料结构。热压罐由罐体系统、真空系统、鼓风系统、加热系统、加压系统、冷却系统、控制系统及架等组成,如表3- 2所示。

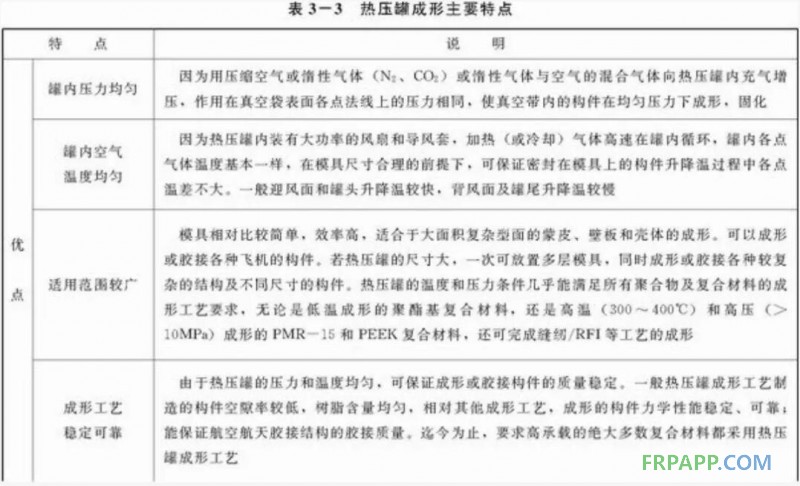

热压罐成型的主要特点3—3

温度和压力通常由所采用的材料体系决定,在成形热固性复合材料时,需要高温来降低树脂黏度和弓|发树脂的固化反应,而压力是用来将不同的铺层压合起来并抑制空隙的产生。对于热塑性复合材料而言,这些一般要求同样存在,只不过树脂在成形过程中不发生化学反应。热压罐的另一优点是它对复合材料制件的加压灵活性强。通常制件铺放在模具的一面,然后装入真空袋中,施加压力到制件上使其紧贴在模具上,制件上的压力通过袋内抽真空而进一步被加强。因此,热压罐成形技术可以生产不同外型的复合材料制件。由于这个优点,热压罐被广泛应用于航空航天先进复合材料制件的生产。然而,因为热压罐对尺寸、温度、压力的要求很高,所以其制造成本相当昂贵。例如,直径D=1m,长度L =2m的热压罐的制造成本通常可达00000美元,另外,其辅助设备,如空气或氨气管道,冷却管道、加热炉和监测设备也将增加其成本。大型工业热压罐和辅助设备总成本约100万元。热压罐成形工艺的高昂的制造成本已经引|起了人们的极大关注,力求改善这种工艺方法。

热压罐的另一缺点是温度和压力响应迟缓 ,及其温度 控制精度差。当然,这些问题在某种程度上还与热压罐的大尺寸及加热加压方法有关。然而很多已经被航空设备应用的材料的固化周期很长,一般在数小时范围内。因此,一般大型热压罐缓慢的加热、 冷却速率并不会严重影响这些材料的加工。另-方面,温度的控制可以通过改善内部空气循环系统以及温度传感和控制器来进行改进。励的施加与温度的控制也是相关的, 因为加热气体使其温度升高时, 压力也会增加。此外,通常热压罐的主要加压介质是氮气,有时也用空气。但由于空气有自燃的危险,所以它只用于低温固化体系。上述两种加压介质都要求能被压缩,而且热压罐的体积很大,所以使得加压速度相对较慢。

鲁ICP备2021047099号

鲁ICP备2021047099号