树脂导流工艺概论

关于复合材料的工艺,可以按照压力施加的方式、温度施加的方式以及树脂介入的方式,进行分类。小类的区分,可以结合模具的种类,例如单面模具,双面模具,制造回转体在芯模基础上采用的缠绕工艺或者船舶制造过程中采用的一次性板条法。目前复合材料领域常用的加压方式主要有:热压罐加压、真空加压、压机模压等。加温的方式有:烘箱加热(空气对流加热)、热传导加热(也就是模具加热)以及红外加热等。树脂介入的方式可以采用胶膜,液体树脂手糊,液体树脂导入,做成纤维和增强织物编织或者预浸等。

在不同的加热、加压和树脂介入的途径可以相互组合,形成一个复合材料的制造工艺。例如预浸料热压罐工艺,加压方式上,结合了主动加压和真空加压两种加压方式,采用烘箱加热,采用预浸介入树脂方式。模压RFI工艺采用压机加压,树脂膜介入树脂,模具热传导加热。

对于某一种工艺,也可以采用多种加热、加压或者树脂介入途径。例如,NLR在飞机复合材料口盖的研究中,采用了预浸料介入和树脂液体导流RTM工艺相结合,模具加热,模具加压的方式。

真空导流(亦称为VARTM,SCRIMP,VIP或各种其他缩写)是一种用于生产纤维增强塑料(FRP)制件的层合工艺。将干性材料(毡,织物,缝合毡和泡沫芯)叠在一个阳模或阴模表面,使用薄的塑料真空袋或半刚性的对模沿着部件的周围密封。采用真空泵抽真空,施加大气压力,压实干性材料,并产生一个“真空间隙”。然后,通过按照策略放置树脂注胶管道将树脂注入间隙。真空间隙和外部大气压力之间的压力差将树脂压入,注入多孔材料,直到完全浸润。真空始终保持,直到该部件固化,确保密实。

真空导流工艺历史

真空导流并不是一种新工艺。各种不同的导流工艺已经存在了好多年,虽然他们的应用并不是非常广泛。许多FRP生产厂家自主开发了导流方法,用于他们自己的工厂。这些工艺大多是即兴发明的,也没加以标准化或公之于众。不过,也确实有一些人对他们的导流方面的技术申请专利保护。

马克法(Marco Method)是首个具有专利的真空导流技术,该技术在二十世纪四十年代后期,用于生产40’的海岸防卫巡逻艇的船体。尽管缺乏广泛的认可度,此方法还是应用了几艘船只,这些船只一直服役到七十年代。加利福尼亚州的乔治.史密斯(George Smith)在1959年获得了另一项用于制作FRP泳池的相关导流技术专利。史密斯的专利包括一个树脂分布网络通道,该网络通道是一个主干体系,它能够在整个部件范围内,实现树脂的更均匀分布。1964年,德克萨斯州沃思堡(Fort Worth)的米歇尔(Mitchell)和威廉姆斯(Williams)申请了首个包含芯材(例如PVC泡沫芯材和横切巴萨木芯材)使用的专利技术。他们的工艺技术是为航空宇航结构设计的。

树脂导流工艺和手糊工艺相比的优点

所有的树脂导流工艺在夹层结构构件生产过程中,都具有低挥发释放的特点。如果使用的是聚酯树脂或者乙烯基树脂,相比手糊工艺的优点就显而易见了。另外,利用真空导流工艺,也能提高部件生产的重复性,减少次品的数量。如果采用了真空导流,夹层结构纤维含量会提高,因而力学性能也会提高;夹层结构中干斑和气孔的数量会减少,而且芯材和面板之间的粘接也会增强。制作大型夹层结构部件的劳动力成本也可以减少,实现合理成本制造。

导流理论

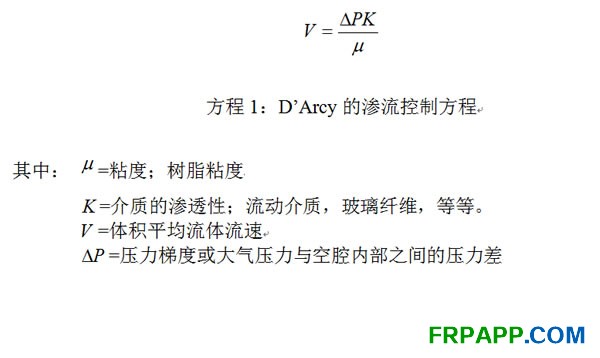

树脂为什么以及怎样在干性材料上流动?要想让树脂流动到期望的地方,需要做哪些工作?这些问题的答案融汇于Henry D’Arcy推导出的一个关于液体通过多孔介质的简单方程(该方程本来是为水利灌溉用途而开发的。)

从本方程中,我们可以看到粘度与树脂的流速成反比,或者说,树脂粘度越高,部件浸润的时间则越长。反之,材料的孔隙越多(K值越高),压力差越大,树脂流动越快。因此,理论上来说,要想优化导流过程,需要树脂需要非常稀(粘度低),材料孔隙非常多,压力差需要尽可能的大。

真空导流工艺的分类

存在不同的方法可以实现真空导流工艺。他们主要的区别是树脂注入干织物铺层的方式以及是不是需要在树脂上再加压力。下面的表格中给出了不同的方法和工艺参数。

树脂加压的压力越大,要求模具的刚性越好。RTM工艺的模具采用钢或者铝。他们通常都配有加热系统,确保生产过程快速、稳定。真空导流模具通常采用木质或者玻璃钢制成,当然可以加热。

软膜真空导流

这种方法特别适合从手糊转换成真空导流的客户,以及单件或者打样的情况。现有的模具仍然可用,只在凸缘位置做一些必要的改进,使得真空袋可以铺放在模具上。另外,还需要准备真空泵,低密度聚乙烯管道(或者其他半硬质的塑料),树脂收集罐和制作真空袋的标准材料(密封胶带,真空袋和剥离层等),然后就可以开始真空导流工艺了。

SCRIMP方法

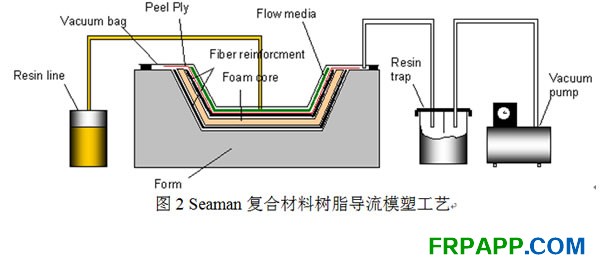

SCRIMP™工艺在夹层结构外采用另外的树脂流动介质。SCRIMP树脂流动介质是一个置于部件表面的多孔层,在导流过程中,树脂流动介质快速地把树脂分布到部件的表层,然后从表层浸入夹层结构部件。树脂分布网络是把树脂更好的均匀分布到部件中,提供树脂流动通道。流动介质和树脂分布网络在使用后,通常都被拿掉。

因为树脂流动介质不能作为夹层结构的一部分,所以在夹层结构部件的表面和流动介质之间,需要放置剥离层或者透气膜。这两种材料都是设计一次性使用,需要在树脂固化以后拿掉。

下面的图表表示出了SCRIMP™工艺实现真空辅助导流的铺设示意图。树脂流动介质(绿色)被剥离层(红色)和夹层结构的表面分开。真空泵让膜产生表面压力以及对树脂的吸力。这里的例子是采用开孔的泡沫芯材。允许树脂从芯材的一面流到另外一面,形成一个密闭的树脂体系。

但是SCRIMP™工艺也有一些缺点。流动介质和其他工艺层产生了很多的浪费。另外制件需要使用更多的树脂。

新的可重复使用的有机硅真空袋已经开发出来,降低浪费。但是,模具需要重新设计,在流道模具上加上一种特殊生产的衬膜。事实上,这个衬膜可重复使用,为小批量或者中等批量产品的制造带来优势。

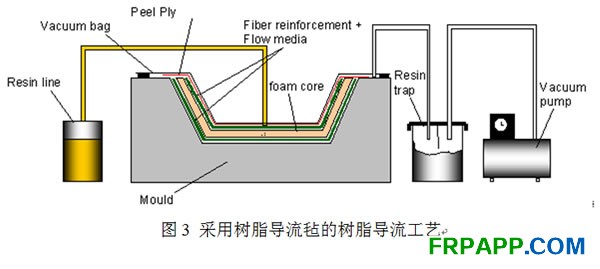

除了使用夹层结构部件外的流动介质,还可以使用树脂导流毡,它直接起到流动介质的作用。连续纤维毡,或者玻璃纤维和聚酯纤维的混合毡。使用这些类型的毡将降低浪费,但是增加复合材料中的树脂含量,也即减少纤维含量。

下面的图表给出了使用树脂导流毡(深绿色)的铺设示意图。和SCRIMP™工艺相似,泡沫芯材必须打孔,使夹层结构的两面都能均匀地浸润。

树脂导流毡的缺点是夹层结构形成富树脂面板,纤维含量降低到20%,甚至更低。

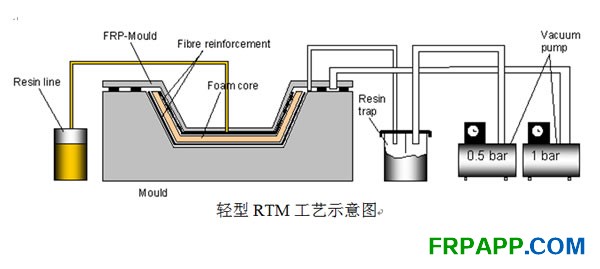

FRP闭模真空导流 (轻型RTM)

闭模真空辅助导流工艺能够一步法生产具有两个光洁表面的复合材料制件。正这个工艺里,使用几毫米厚的FRP对模代替柔性真空袋。模具必须在基模的边缘位置固定,可以使用夹具,或者使用另外一套独立真空系统。铺层加压原理和柔性真空袋树脂导流工艺相类似。

很容易透过FRP模具面板,检查树脂的流动。所加的真空可以吸入树脂,并在模具内部分布。如果真空度太高,铺层中的缝隙会密闭,树脂流动明显减缓。这就是该工艺真空度不能超过0.5 bar的原因,具体大小和纤维铺层的规格型号相关。也可以通过对树脂少许加压注射,减少树脂的导流时间。在加压导流的过程中,对模不能损坏或者移位。

RTM-工艺

树脂转移模塑工艺是采用高压力将树脂注入模具。模具可以是针对单独的层板或者夹层结构。该工艺伴随的高温度和高压力环境,要求泡沫具有高力学和耐温性能。

鲁ICP备2021047099号

鲁ICP备2021047099号