真空导入成型工艺成本低、无污染、适宜制造大尺寸薄壳构件的特点使其受到游艇制造业的青睐。目前国内艇体真空导入成型的工艺参数主要靠人工经验以及试错法进行设计和优化,导致工艺设计陷入周期长、成本高、复用性差的窘迫境地,工艺知识的传承与共享受到限制,严重影响了艇体制造业的发展。本文在国内外已进行的相关研究基础上对艇体真空导入成型中的关键技术进行研究,并将计算机辅助工艺设计用于艇体成型,旨在提高工艺设计自动化和智能化水平,缩短成型周期,减小制造成本,提高竞争优势。

通过对真空导入成型工艺原理的分析,结合实际生产过程,对艇体真空导入成型过程进行深入的理论研究。对成型过程中的关键工艺参数进行分析,并针对常见缺陷得出成型材料的选择原则。构建了面向艇体的真空导入成型工艺设计系统功能框架。针对艇体成型过程中存在的充模不完全问题,对艇体真空导入成型的浇注系统进行仿真分析。从充模时间、成型质量、制造成本等角度对不同流道布置方式进行分析比较,得出最佳流道布置方式。对不同浇口间距下的充模过程进行仿真,以最小充模时间和最低成本为目标,得出最优浇口位置。

艇体不同区域铺层方案不同,导致渗透率存在变化。通过分析常用增强材料的性能,对导流布和增强材料预成型体的渗透率求解问题进行研究。针对成型过程中存在的干斑、气泡等缺陷,对不同铺层方案进行充模仿真,分析仿真结果得出合理铺层方案。

在上述工艺技术研究的基础上,构建了面向艇体的真空导入成型工艺设计系统的软件结构,分析其接口技术以及存储规划。最后利用Visual C++完成了系统原型的开发,并验证了其可行性。

第1章 绪 论

1.1课题背景及研究意义

2 1世纪是“海洋时代”,各种海洋产业开始崭露头脚进而阔步前进。游艇业一一“漂浮在黄金水道上的巨大商机”,作为海洋产业的重要组成部分,近年来有了长足发展。游艇作为人类生活向海洋延伸的载体,集娱乐休闲、运动观光等功能于一体,极大的提高了人们的生活品质。随着经济的发展以及人们对生活品质要求的提高,国外游艇市场不断成熟,游艇正逐步成为家庭耐用消费品之一。我国的游艇业起步于上世纪50年代,并在本世纪初走上了高速发展的快车道。在总体经济形势一片大好的环境下,中国游艇业及其下游产业正逐渐形成一条产业链,展现出巨大的发展空间。

在游艇制造业方面,我国与欧美国家存在很大差距。从世界范围来看,随着复合材料及其成型技术的发展,复合材料游艇主要是玻璃钢游艇集万千优势于一身,占据了游艇制造产业的大半江山。国外的复合材料游艇成型技术经过相当长时间的理论研究和生产实践已相对完善和成熟,典型的有SCRIMP工艺以及VARTM工艺。在国内,由于缺少全行业高瞻远瞩的调控和整体规划,艇体制造目前还呈现着散兵游勇的状态,尤其是在专业人才、原材料、成型工艺等方面存在诸多问题。传统的手糊成型、喷肘成型仍然占据很大部分市场,但其对工人工作状态的依赖造成的成型质量不稳定以及由于其开模成型的特点导致的对环境的污染等不足已无法满足现代游艇业进一步发展的要求。真空导入成型作为一种闭模成型工艺,具有重复性好、环保等优势,目前已在一部分游艇制造企业中投产。由于起步相对较晚,游艇真空导入成型在工艺设计方面还很不成熟,理论研究不完善,并未完全发挥其优势。在实际生产中,只能凭经验进行工艺设计,并利用试错法对工艺参数进行优化,导致了效率低下,制造成本增加。随着世界范围内游艇制造业竞争的加剧,不断完善成型工艺,降低成本、提高竞争力已经是刻不容缓。

在上述背景下,本课题以山东省中复西港船艇有限公司12m玻璃钢游艇的生产为依托,致力于对艇体真空导入成型工艺设计及制造过程进行深刻的理论研究。针对实际生产中通过试错法进行浇注系统设计的问题,利用数值模拟技术对浇注系统进行优化设计;对于成型过程中由于增强材料铺层参数不合理所造成的干斑、气泡等缺陷,通过对增强材料预成型体渗透率的研究,利用数值模拟技术对铺层可制造性进行评价;并开发支持艇体真空导入成型工艺设计、数值模拟以及参数优化的计算机辅助工艺设计系统,旨在提高艇体真空导入成型工艺设计自动化、智能化程度,对指导实际生产具有重要意义。

1.2国内外研究现状

1.2.1游艇业及其艇体成型技术发展现状

从广义上来说,外形美观、内部装潢考究、品质优良,集航海、运动、休闲、娱乐为一体,旨在满足人们运动与娱乐需要的船艇即可被称为游艇

(yacht)。游艇起源于1 7世纪中叶的英国,时任英国国王的查尔斯二世在登基时获赠了一艘做工精细考究的皇家狩猎渔船。之后王公大臣们纷纷仿效,

把渔船改装为豪华的娱乐用艇,这正是现代游艇的雏形。1 8世纪的欧洲,游艇成为贵族们身份和地位的象征,盛极一时。到了1 9世纪,英国制造商

首次利用蒸汽机和螺旋桨为游艇提供动力,为游艇业的腾飞插上了翅膀。现如今,游艇的装备已全面升级,超越了豪华轿车成为仅次于私人飞机的富豪

新宠[1]。

游艇讲究性能、外观及舒适性,属于高消费产品,具有很高的附加值。纵观世界游艇业,北美洲和欧洲作为最大的两个游艇市场,占据了游艇份额

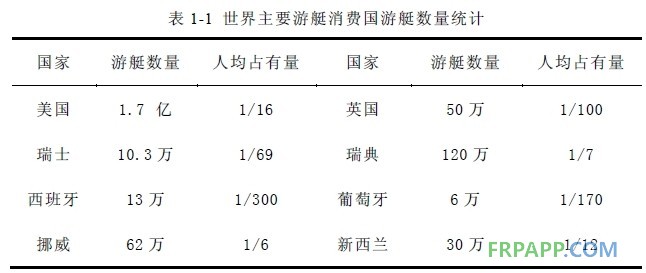

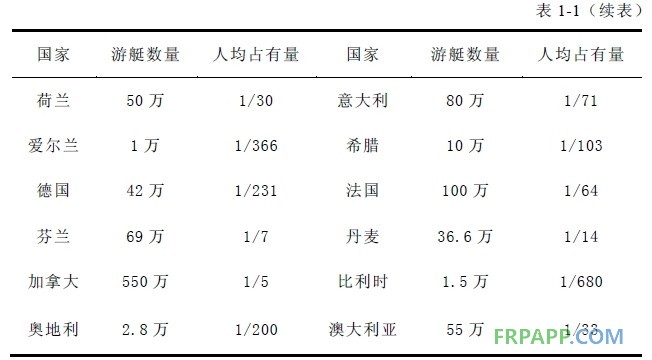

的90%以上[2]。欧洲作为游艇工业的老牌国家,经过几个世纪的传承与发展,市场活跃、游艇俱乐部及专业码头繁多,已经形成了一条完善的,囊括制造、销售、维修、服务、金融、保险等领域的游艇产业链。在美国,超强的经济实力使其后来居上,超越欧洲成为游艇制造和消费的双料冠军。世界主要游艇消费国人均拥有游艇数量如表1—1所示。

上世纪50年代至70年代,由于经济水平和消费条件的限制,不同于欧美国家游艇业的飞速发展,我国游艇生产主要是公用型游艇,还没有形成私人游艇产业。公园、湖泊以及海边的划桨艇、机动小艇和游览艇共同构成了处于萌芽期的中国游艇业的一个缩影。到了70年代末期,改革开放的号角唤醒了游艇业的春天。80年代初,在深圳建成了我国第一家豪华游艇生产企业一一江辉玻璃钢船厂,中国游艇业开始扬帆起航。这个时期,中国游艇企业通过引进国外先进技术,以来料加工、贴牌生产的形式与外资企业合作,国产游艇规格型号开始多样化。进入新世纪,随着我国综合国力的提高以及世界范围内游艇市场增速的减缓,中国的游艇市场吸引了全世界游艇业的目光。大量外国游艇企业进入中国,国内有实力的企业也开始进军游艇领域。据统计,2003年我国面向亚洲、欧洲、北美洲等共出口娱乐及运动用充气快艇、帆船、汽艇等四大类船艇685 1 0艘,年产值达1 5亿元人民币[4]。截止到2004年,世界上项尖品牌的游艇公司如Mustang、Sunseeker、Ferretti、Regal、Nidelv等都已经相继进军中国游艇市场。特别是近几年,游艇业出口额从2006年的1.8忆美元到2007年的2.2亿美元再到2008年的2.6亿美元,一路高歌猛进。目前我国已经有游艇制造企业200多家,年产值超过1 000万元的有30多家,游艇生产能力已跻身全球十强,超级游艇的制造能力更是跃居全球第六。

我国拥有辽阔的海岸线以及诸多内陆水系,良好的自然资源为游艇业的发展提供了得天独厚的条件。2009年1月1日起,我国颁布的《游艇安全管理规定》正式施行,使游艇跨海区巡游成为可能,这是我国游艇发展道路上的又一重大突破。据专业预测,到20 1 5年中国游艇帆船市场消费规模将达到2000亿元到3000亿元。随着游艇设计的不断创新、工艺的不断完善、配套产业的不断成熟以及游艇检测的标准化、销售渠道的国际化,中国游艇业必将扬帆远航、走向世界。

游艇制造工艺随着材料成型工艺的发展经历了漫长的演化历程。从50年代初期的传统木制胶合结构到60年代初铝合金结构的应用,再到60年代中期FRP结构的异军突起,各类材料成型技术的发展时刻影响着游艇制造业的走向。时至今日,复合材料游艇主要是玻璃钢游艇占据了游艇业的主流市场,其中长度在6—20m范围内的游艇中,玻璃钢游艇占90%以上[6]。由于玻璃钢游艇质量检测技术的限制,在长度超过35米的游艇中,主要还是采用钢制材料。

我国的玻璃钢游艇制造始于上世纪70年代中期,至今不过四十余载‘。在经历了初期的缓慢发展之后,到80年代初开始受到更多的关注:成型设备机械化程度不断提高,成型质量日趋完善。由于游艇具有尺寸大、型线复杂、技术含量高等特点,利用缠绕、拉挤等传统玻璃钢成型工艺并不能实现游艇艇体的制造。常用的玻璃钢游艇成型工艺如表1—2所示。

鲁ICP备2021047099号

鲁ICP备2021047099号