树脂导流成型工艺对主材的要求

树脂

树脂基体以液体形态存在,是导流工艺中的流动材料,和手糊工艺相反,树脂的粘度必须足够低,能够很轻松的渗透进干的铺层缝隙。为了防止铺层浸润不完全,树脂的凝胶时间必须比手糊工艺的树脂长。

典型的真空导流树脂的粘度不高于300-350厘泊(cps)并且是非触变型的。一些乙烯基酯树脂的粘度可能低达100厘泊(cps)。

胶凝时间也真空导流的一个主要问题。在树脂凝胶的时候,其粘度急剧上升,流速降低。当第一次导流注射一个制件时,最好采用中等到长的胶凝时间(45-60分钟)。之后,一旦确定了合适的注入位置和注入时间,可以缩短胶凝时间。因为整个铺层是同时固化的,在胶凝之前,实现低放热峰和缓和的放热过程是比较重要的(目的是降低溶剂侵蚀芯材的风险)。通过调整树脂本身的配方,或者用异丙基苯过氧化氢(CuHP)引发剂,实现较低的放热曲线。

多数树脂厂家都有这样的树脂供应。他们还能提供配方增加凝胶时间的同时,而不改变树脂的最终性能。

纤维毡

对真空导流工艺来说,选择干性增强材料也是至关重要的。通常用于复合材料的任何类型的纤维都可以用于导流工艺:例如无碱玻璃纤维(E-glass),高强玻璃纤维(S-glass),凯芙拉-芳纶纤维(Kevlar),碳纤维和聚乙烯纤维。干性增强材料的重要方面是使用正确的织物类型。通常,缝合织物和无定向纤维毡具有最多数量的孔隙,而编织布则会约束树脂流动。如果必须使用编织布,高综编织(斜纹织物可达8综)效果最好,因为它们降低了纤维弯曲的数量。

CSM (短切纤维毡),织物或者缝合毡都能用于导流工艺,但是树脂通过这些毡或者织物流动很慢。这就是开发特殊的导流织物的原因。可以将这些织物集成到铺层中,加快树脂流动。下面按照顺序列出了不同的导流织物。

连续纤维毡,长丝毡例如Vetrotex的Unifilo

具有增强作用的导流织物例如Rovicore; Temat

没有增强效果的树脂导流毡 聚酯织物

除了这些特殊流动织物外,标准织物、缝合毡,合成毡以及其他毡也有用。这些产品部分已经有高的定重,或者额外缝合纤维毡。针对真空导流工艺的特殊织物的开发还在进行,也有集成流动铺层的多轴向织物等。

在真空条件下,大多数织物压实可达截面厚度的30%。因此,对于那些针对特殊用途设计的手糊工艺铺层,如果切换到真空导流工艺,可能不再具备需要的刚度。

泡沫芯材

同树脂和纤维一样,芯材的选择也非常重要。真空导流适用的芯材需要闭孔,例如最常用的聚合物泡沫,如NAVICEL等多数结构性塑料泡沫和巴萨木材料。由于大多数蜂窝芯材的孔隙大而且开放,所有不适于真空导流。

某种程度上,芯材也必须是抗溶剂型的,因为在导流期间,芯材将会在很长时间内暴露在苯乙烯(如果树脂是聚酯或乙烯基酯)环境中。因为整个夹层结构是立即固化,芯材也应具有足够的耐温性能,能承受比通常放热温度更高的温度。

芯材还应具有足够的抗压强度,在真空产生的压力下不会被压碎。但是,这一点也不是必须要考虑的主要问题,因为几乎用于此复合材料的所有的芯材的抗压强度都大于0.1MPa(大气压力最大值或压力差)。

归纳起来就是下面3点:

100 %闭孔结构

耐苯乙烯(如果使用的是不饱和聚酯和乙烯基树脂)

能够承受真空压力(压缩强度> 0.1MPa)

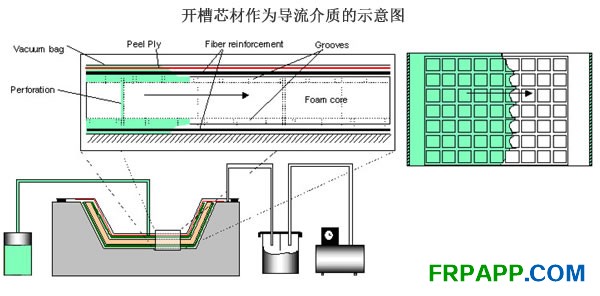

采用芯材树脂导流工艺时,值得注意的是夹层结构中泡沫芯可以作为树脂分布介质,泡沫表面的槽允许树脂能够流动快捷,泡沫的开孔能够帮助树脂在铺层的两个表面按照相同的速度流动。

为获得足够流量和导流效果,利用芯材进行导流还要求专门的切割、开槽和/或对芯材的打孔(提高芯材的渗透性)。这些切割/开槽/等等表面处理使得无需另外的导流介质就可进行导流注射。JFC公司提供用于真空导流工艺的各种表面处理。下述表面加工专门为真空导流工艺开发,并用于该工艺。其他已有的加工处理,例如轮廓板材料,也可用于导流工艺,但通常推荐和下述的一个或多个表面加工处理一同使用。

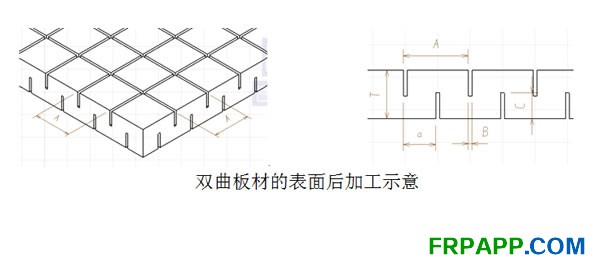

双曲板材

该表面处理是在20世纪70年代晚期率先发明,在两侧采用90o按照正方形网格对芯材进行切割(一侧和另一侧位置偏移半个网格宽度)。切割稍深于芯材厚度的一半(总厚度的60%),在和另一面切割的每个交叉位置形成小孔。这帮助树脂从芯材的一面,流到另外一面,树脂均匀浸润整个铺层。较小的切割宽度可以将树脂吸取量最小化,比其他切割方式较少的印透。采用双曲表面处理的芯材非常适用于大半径和/或小曲率外形。密度在200kg/m3以下的NAVICEL刚性PVC泡沫芯材可进行切割表面处理。

表面开槽

在20世纪80年代开发的表面加工处理,芯材采用锯条单方向开槽,或90度矩形开槽,也可以双面。浅槽(通常1.3mm宽x3mm深)可伴随打孔,均匀分布树脂,树脂并流到芯材的另一侧。锯缝越宽,让越多的树脂越快流入面板。表面开槽表面处理对于较厚的芯材以及芯材变形小的平层效果最好。对于所有密度的NAVICEL芯材都可以加工此表面处理。

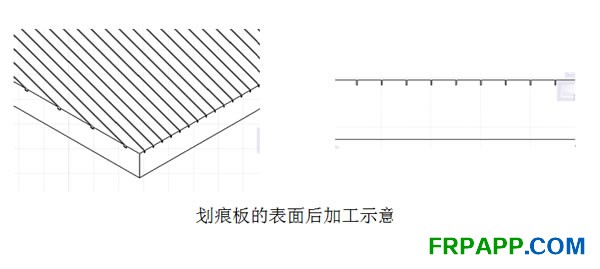

划痕板

划痕切割方式是采用表面划线(浅的刀具切刻方式,与原先切割方式夹角大约75度)。此划痕切割处理可用于上文提到的所有表面处理,让树脂透过泡沫分块,避免面层树脂的不足。JFC公司所有密度低于200kg/m3的芯材都可以进行了此种划痕加工。

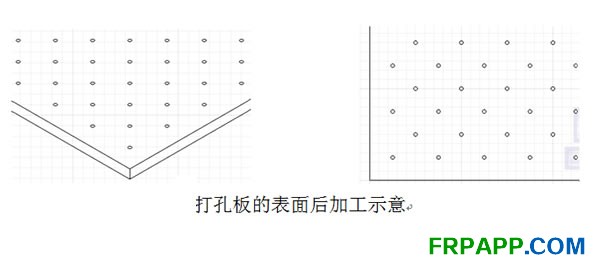

打孔板

按照50 x 50mm(标准)的正方形角上打孔或冲孔,穿透整个材料厚度,正方形中间也开一个孔。开孔,与表面开槽和/或轮廓板芯材表面处理结合使用,在“从上向下”导流过程中,能够让树脂流入铺层的模具一侧(树脂注入管道安装非模具一侧)。

开槽泡沫

因为通过对芯材切割/开槽/打孔,可以让树脂浸润整个制件,不需要单独的树脂分布介质,芯材本身就是流动介质。这可节省成本,去除一些废弃物,也可以降低树脂用量,缩短准备时间。

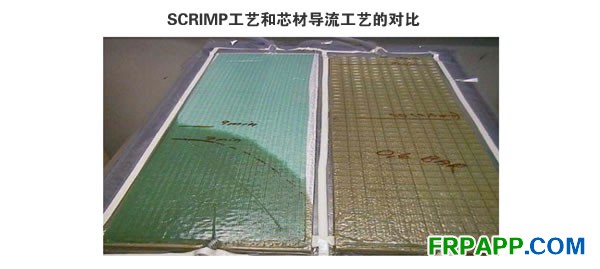

上图左侧面板是一种典型的SCRIMP工艺,右侧面板是表面开槽的芯材导流工艺。这些面板同时开始进行导流,左侧面板导流不到1/2,右侧则几乎全部浸润。

泡沫开槽能够让树脂轻松、快速流过槽和孔,在夹层结构中均匀分布。开槽的泡沫不需要另外加树脂导流毡或者流动介质。对于几乎所有的应用,都建议可以采用开槽的方式进行导流。

通常,在泡沫的一面或者两面用刀或者锯按照矩形图案切割。槽的宽度和深度的比例很小。槽的深度大于宽度,这将减少印透胶衣涂层的风险。可以结合铺层情况,树脂粘度,制件的外形尺寸,设计槽的间距,避免出现干斑或者树脂浸润不完全的区域。另外,泡沫开大约2mm直径的孔,间距大约是50mm,开孔可以保证树脂可以流过,均匀的浸润泡沫芯材的两个表面。

泡沫芯材作为树脂流动介质实现导流的原理如下图所示。

总结

在复合材料制造过程中,在把握住主要的加热、加压和树脂介入方式的基础上,可以灵活采用各种不同的工艺。如果采用液体树脂介入工艺,可以采用不同的模具,例如两面模具;一面硬模,一面软膜;一面硬模,一面半刚性模具。在根据具体树脂的导入介质材料方面在进一步区分,可以采用外带的树脂导流介质,或者铺层内部的导流粘,或者夹层结构的芯材。如果采用夹层结构的芯材,可以采用打孔,开槽或者划痕的方式,帮助树脂导流。

鲁ICP备2021047099号

鲁ICP备2021047099号