从 现代汽车使用的材料来看,无论是外装饰件、内装饰件,还是功能与结构件,都可以看到塑料制作的影子,汽车塑料化正在成为当今国际汽车制造业的一大发展趋 势。近年来,在国内市场上,汽车塑料产品的应用推广也迎来了高速发展,且在汽车上的覆盖范围越来越广,由内外饰件逐步拓展到功能件乃至全塑车身的出现。然 在这个以塑代钢的过程中会遇到怎样的问题,如何解决?国内汽车塑料化的前景几何,本期盖世汽车业界调查(调查时间11月10日至11月17日,参与人数3450位)围绕以上问题展开,以下将根据调查结果及专家采访逐一阐述。

汽车轻量化一直是节能减排中的首席话题,据研究表明,一辆轿车的自重每减少10%,燃油消耗量就降低6%~8%,C02排放降低5%~6%。而塑料应此而快速发展,一般而言,塑料的比重在0.9-1.5之间,纤维增强复合材料比重也不会超过2.0,而金属材料的比重A3钢为7.6、黄铜为8.4、铝为2.7,因此塑料无疑是减轻车体重量的有效途径。据汽车外饰件领先供应商延锋彼欧相关负责人表示,一块塑料尾门,相对同样大小的钢材,产品在重量上即可以减轻30%到40%。

除 致力轻量化外,塑料设计空间大、制造成本低、功能广泛等特性加上技术的不断突破,亦促汽车在安全性和制造成本等方面获得更多突破,因此受到车企的逐步重视 和偏爱。近年,随着新材料新工艺的出现,除了宝马、奔驰等国际大咖大手笔启用塑料制品外,这股塑化之风同样在国内风靡,国产化的沃尔沃、奇瑞捷豹路虎以及 长安、长城、奇瑞的部分自主车型也开始进行积极的尝试。因此,在调查1中,近90%的参与者表示对其前景看好。

塑料制品在汽车工业中的用量直接反映一个国家汽车工业的发展水平,据了解,德国每辆汽车平均使用塑料制品近300kg,占汽车总消费材料的22%左右;日本每辆汽车平均使用塑料达100kg,约占汽车材料消费总量的7.5%。而我国现在最多仅采用了70kg,还有很大的开发空间。

据了解,上世纪60年代塑料在汽车上的应用量不过为100kg,现今最大应用量已达300kg以上,其快速的增长除顺应汽车工业的发展,还缘起于其特性与人们对汽车的期望要求“一拍即合”。

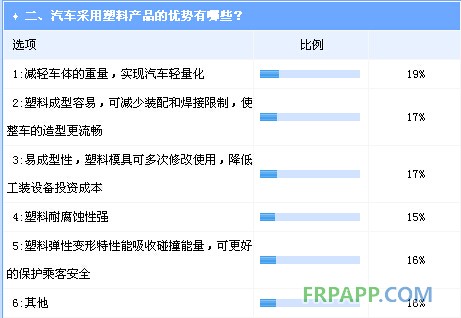

调查2中, 人们对塑料几大主要优势的认知度和认可度基本相差不大。实现轻量化自不必说,在上述中已有所阐述。而易成型亦是一关键优势。拿塑料尾门、发动机装饰罩盖来说,如用钢板加工,往往需要先加工成型各个零件,再分别用联接件装配或焊接而成,工序较多。而如采用注塑一体成型,一方面可以化解钣金零件冲压角度的限 制,使整车的造型更加流畅和具有动感。另一方面可以在一个零件上个集成一些小的装配结构,从而代替了原来钣金件还需要焊接各种金属紧固件的功能,减少了零 件数量,降低了工装设备的总投资成本。据悉,欧洲的价格比对数据显示,当日产量小于600套时,塑料尾门的总体投资会有最高到50%的节省。

此 外,塑料制品的弹性变形特性能吸收大量的碰撞能量,对强烈撞击有较大的缓冲作用,对车辆和乘员起到保护作用。因此,现代汽车上前后保险杠、车身装饰条都采 用塑料材料,以减轻外物体对车身的冲击力。另外,塑料还具有吸收和衰减振动和噪声的能力,可以提高乘坐的舒适性。而在对酸、碱、盐等抗腐蚀能力上,塑料也 远远大于钢板,如果用塑料做车身复盖件,十分适宜在污染较大的区域中使用。

由 于上述的优点,材料供应企业越来越自信,而零部件生产企业也进一步加大产品的开发应用。诸如延锋彼欧这样的外饰件生产企业已将塑料制品由传统的保险杠、扰 流板逐步扩展到尾门、翼子板、前端模块的应用,而这些目前在市场上已得到广泛的认可,至于车窗、发动机罩、车身骨架等的应用和普及,随着技术的进步和材料 的升级,也会逐步实现。

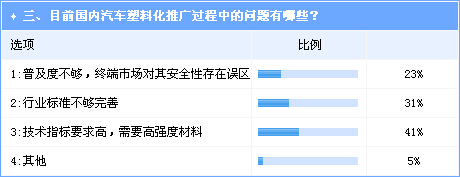

固然汽车塑料的优势很多,然目前在市场上推广情况却并非很理想。对于其原因,调查3中,23%的 参与者认为是终端市场对安全市场存在误区。之前,记者在走访中常遇听到部分供应商的无奈之言:一些车企在概念车的开发中尝试使用了塑料制品,并在测试中对 其质量和可靠性给予认可,然量产时则给予置弃,主要迫于目前市场认知和新车推广的压力。的确在消费者固有的观念里,与钢铁相比,塑料在抗撞击方面略显单 薄。甚至有些媒体也对汽车塑化亦存在“塑化不上档次不安全”的偏见。

事实上,材料品质和工艺的提升,使材料在强度、硬度、抗冲击性等方面并不输于金属,同时,材料的弹性是金属所无法企及 的。同济大学汽车学院教授王宏雁表示,车身在安全性设计时希望能够通过结构的变形吸收一部分碰撞能量,以塑料制造的车身,只要结构涉及合理,制造工艺得 当,其安全性应该比金属材料车身要好。

不过,在此次调查的参与者当中,31%的人认为如果行业标准足够完善,让汽车塑化规范化,无论对于车企、供应商还是消费者来说,都等于吃了一剂定心丸。

而41%的人则认为,汽车塑化之所以推广存在障碍,最大的问题是高强度及高性价比材料的供给。在此方面,武汉理工大学汽车工程学院博士生导师过学迅教授曾表示:汽车塑料性能还有待提高,例如塑料本身的疲劳期比金属短,尤其暴露在高温环境和接触汽油时,老化现象尤其严重,并且应用在齿轮或者其他传力的部位时,无法达到金属的强度。而国家汽车轻量化技术创新战略联盟副秘书长王智文则提出,目前高端材料长期受制于国外技术垄断,导致产品成本居高不下,迫使一些企业放弃高端材料在汽车上的使用,这不符合国内车型的市场定位,需要高端材料生产企业降低成本,同时需要我们国内企业加大研发,实现技术上的突破。

此 外,汽车塑化还面临着生产改造成本、回收等问题。然总体来说,人们对其优势的认可远大于问题所在。而节能政策及产品成本的压力,使其已成为大势所趋,要解 决以上问题、推进其发展尚需要政府机构、车企、零部件供应商、材料生产商等多方努力,才能使标准更加完善、技术更加臻熟,消费者安全进一步得以保证。

京ICP备14000539号-1

京ICP备14000539号-1