在2014年5月21~23日举办的“人与车科技展2014”上,为了在激烈的全球竞争中取胜而开发的最新技术齐聚一堂,获得了汽车行业技术人员的密切关注。此次展会上,[1]低燃耗、[2]小型轻量化、[3]削减成本、[4]自动驾驶、[5]新材料、[6]新接合技术、[7]新开发工具这七个领域都涌现出了值得关注的技术。本文分三篇,结合图片向大家介绍这些新技术。(《日经制造》人与车科技展采访组)

低燃耗:丰田的SiC功率半导体,欲将燃效提高10%

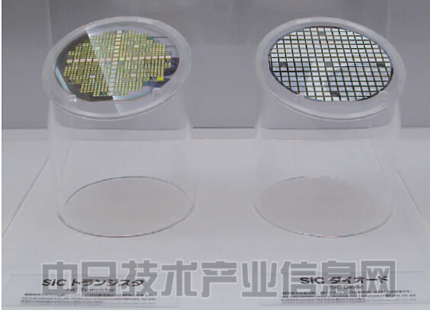

在本次展会上,参观者络绎不绝、最受关注的当属丰田展出的碳化硅(SiC)功率半导体。功率半导体是动力控制单元(PCU)的核心部件,PCU的作用是控制混合动力车(HEV)等的驱动马达的电流。采用SiC制作功率半导体可以降低电力损耗,大大缩小PCU的体积并大幅提高燃效。丰田共制作了两种SiC功率半导体,分别是控制电流开关的晶体管和控制电流单向流动(整流)的二极管。

|

| 左为晶体管,右为二极管。在丰田汽车自己的生产线上制造。 |

SiC功率半导体由丰田汽车、电装、丰田中央研究所合作开发。丰田汽车在公司内设置了SiC专用的清洁车间。除了晶圆是从外部彩后而来,其他基本都由丰田完成。

|

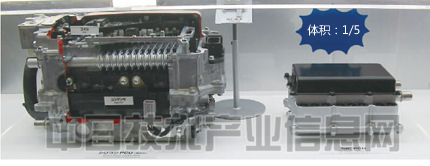

| 使用SiC功率半导体可保持相同性能,使PCU的体积缩小到1/5左右。 |

开发的目标是替代目前的Si(硅)功率半导体,使燃效提高10%,并且使PCU的体积缩小到原来的1/5。力争在2020年左右,使配备SiC半导体的PCU投入实用。对于成本问题,丰田的解说员表示,“SiC功率半导体的成本虽高,但我们更重视能降低燃耗的优点,所以采用,希望在其他地方削减成本”。

低燃耗:三菱电机展出业内最小的EV驱动系统,采用SiC功率半导体

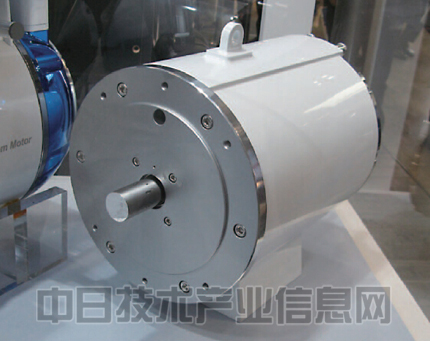

三菱电机开发出了采用SiC功率半导体、从而缩小了体积的纯电动汽车(EV)驱动系统“EV Motor Drive System”。逆变器的功率模块采用了SiC功率半导体。与使用Si功率半导体的现有系统相比,体积缩小了一半。

SiC功率半导体除了能降低损失以外,还有助于实现逆变器的小型化,因为与Si功率半导体相比,采用SiC功率半导体能够缩小电路内电容器和线圈的体积。Si晶体管在关闭后无法立即断电,在一段时间内会持续通电(尾电流),但SiC晶体管不存在尾电流。因为没有尾电流,所以与Si相比,SiC晶体管能够实现约10倍的高频驱动(高速开关)。实现高频驱动后就可以减少一个周期的开关存储的电量,也就能减小电容器的大小。

|

| 业界最小的EV驱动系统。 |

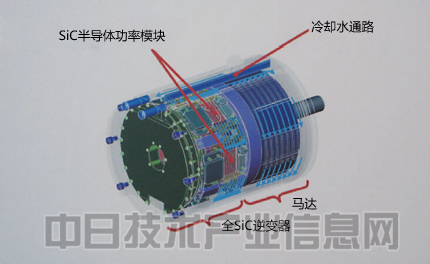

逆变器嵌入马达的机壳内部,实现了一体化。这样不仅简化了布线和接线,还使马达与逆变器的冷却器合二为一,从而简化了水冷配管。

|

| 使用SiC功率半导体使逆变器小型化,并安装在马达机壳内实现一体化。 |

三菱电机的目标是2023年使这种驱动系统投入实用。希望通过SiC功率半导体普及产生的量产效应,再加上小型化与一体化,逐步压缩成本。

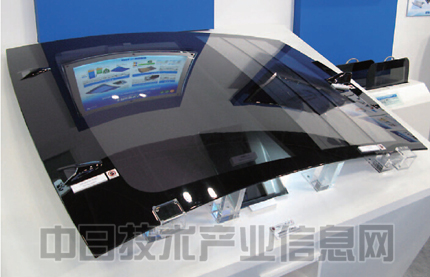

小型与轻量化:比玻璃轻40%,丰田自动织机实现车顶树脂化

使汽车车顶整体实现树脂化——丰田自动织机展出了由丰田普锐斯的聚碳酸酯(PC)双色成型车顶进化而来的,集成了太阳能电池、摄像头等众多装置的“多功能树脂车顶”。与车顶一体化的装置包括摄像头(前视摄像头与后视摄像头)、天线(鲨鱼鳍天线)、刹车灯(高位刹车灯)、太阳能电池。嵌入太阳能电池时,与使用玻璃覆盖相比,新树脂车顶的重量可减轻40%。而且,树脂的形状自由度高,可以轻而易举地实现玻璃难以制成的形状。因为没有分割线(部件的接合面),树脂还具有外观品质好的优势。

|

| 不只是玻璃窗部分,整个车顶都使用树脂材料以实现轻量化。 |

小型与轻量化:使用竹纤维制作后座背板,比使用木板轻10%

与木质板材相比,采用竹纤维板制作的背板强度更高、重量更轻。

日本发条公司(NHK Spring)开发出了用于汽车内饰材料的竹纤维板。使用泰国产竹纤维,制作出了后座背板。与使用木质板材的现行产品相比,重量可减轻10%。

之所以考虑使用竹材,是因为竹子是天然资源,而且生长速度比树木快,有望实现稳定采购。树木从种植到采伐耗时近60年,而竹子只需3年左右。而且,竹子制成材料的成品率高于大麻槿。“大麻槿只使用表皮,而竹子除了枝叶都可以使用”(日本发条的解说员)。

制造方法采用抄造,与制造和纸相同。把青竹粉碎成宽0.2mm、长约50~60mm的纤维状,在120℃的温度下干燥2个小时,得到竹纤维材料。材料经过抄造,也就是与水和作为粘合剂的聚丙烯(粒径约为200μm)混合,浇到金属网上,制成厚5~10mm的板材。然后在130~160℃的温度下将板材加热约1分钟,在板材受热变得柔软时进行冲压。

小型轻量化:大成PLAS展示可漂在水面的结构材料,采用三层复合结构

由铝、聚丙烯(PP)、铝形成三层构造。

大成PLAS利用拥有铝板/聚丙烯(PP)/铝板结构的材料“MetalSand”制造了座椅框架,并将其放在水中展示,该框架可漂在水面上,可见其重量之轻。其实,该公司在2013年就展出过这种材料,不过这一次有了明确的用途,该公司对相关技术做了更详细的介绍。

MetalSand是在两层厚度为0.25mm的铝板之间,封入了厚度为4.0mm的聚丙烯。聚丙烯使用吹入超临界氮的“MuCell”工艺进行发泡,MuCell是日本制钢所的专利工艺。MetalSand具有等同于1.6mm厚钢板(SPCC)的弯曲强度,但重量从108g减轻到31g,减轻了约70%。这要归功于聚丙烯层使两块铝板保持了一定距离,施加到每块铝板上的应力转变成为了拉伸、压缩的轴力,而不会造成弯曲。除座椅框架、地板等的单纯的结构材料,还可以用作结构材料兼隔热材料。

小型与轻量化:德国马勒推出轻型汽车用气缸盖罩,通过使壁厚减至1.5mm减轻重量

用于铃木“HUSTLER”。壁厚减薄至1.5mm,从而减轻了重量。使用添加了34%玻璃纤维的PA66。

德国马勒公司(Mahle)展出了通过使壁厚减薄至1.5mm而减轻了重量的铃木轻型汽车用气缸盖罩。盖罩采用注射成型法,使用的树脂在聚酰胺(PA)66中添加了34%的玻璃纤维。铃木已经在轻型汽车“HUSTLER”(2014年1月上市)的发动机“R06A”上采用了这种盖罩。过去的气缸盖罩的壁厚为2mm,通过减薄厚度,重量减轻了20%。为了避免欠注和强度不足,在侧面从气门到另一侧均设置了加强筋。

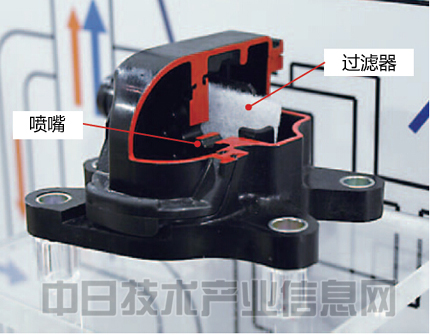

小型与轻量化:丰田纺织开发新式分离器,体积缩小至1/4

分离曲轴箱内产生的发动机油的油雾。体积缩小至1/4。

分离器的作用是在回收漏气(漏出到曲轴箱的未燃烧的混合气体)时,起到去除润滑油油滴的作用。丰田纺织采用新方式“惯性冲击”,使分离器的体积缩小到了过去的约1/4。这种方式是在流路的途中设置喷嘴和无纺布,使喷嘴加速喷出的漏气与无纺布接触。油滴渗入无纺布后会向下滴落。而在过去,去除油滴采用的是使漏气经过迷宫一般的流路,利用油滴的自重进行分离。(日经技术在线!供稿)

鲁ICP备2021047099号

鲁ICP备2021047099号