结构中的材料主要承受以下四种载荷:拉伸,压缩,剪切和弯曲。

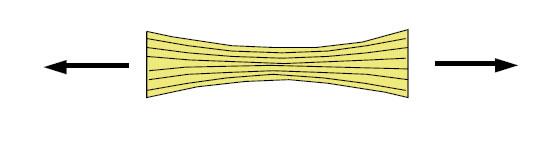

1.1 拉伸

图1给出了施加在复合材料上的拉伸载荷,复合材料在拉伸作用下的变形基本取决于增强纤维的拉伸强度和模量,这些性能远高于树脂体系本身的性能。

图1- 拉伸载荷

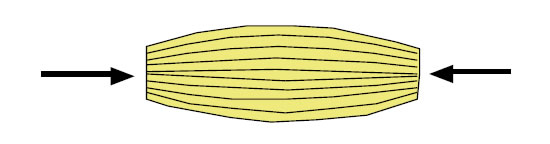

2 压缩

图2显示了复合材料承受压缩载荷时的状况。树脂在复合材料中的作用是保证纤维垂直排列并且防止纤维弯曲,纤维和树脂粘结以及树脂的模量对压缩强度有至关重要的影响。

图2- 压缩载荷

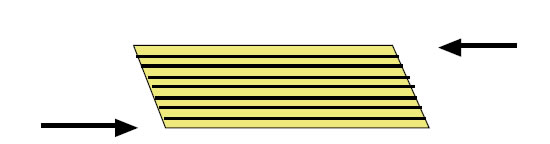

1.3 剪切

图3显示了复合材料承受剪切载荷时的状况,剪切载荷会让纤维层间发生滑动,此时,树脂在复合材料内传递载荷,为主要影响因素。树脂具有良好的机械性能并且与增强纤维有良好的结合,才能保证复合材料具有较高的剪切性能。多层复合材料的这一性能常用层间剪切强度进行表征。

图3- 剪切载荷

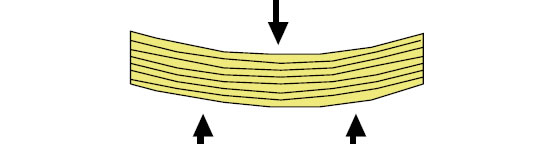

1.4 弯曲

弯曲载荷结合了拉伸、压缩和剪切等作用力。如图4所示,上表面受到的是压缩,下表面受到的拉伸,中间部分则承受剪切作用。

图4- 弯曲载荷

2 应力或应变

多层复合材料的强度定义为:材料完全失效时所能承受的载荷。这里的完全失效指的是树脂和增强纤维均完全断裂。

然而,在达到失效强度前的某一应力水平下,树脂将开始从那些不沿载荷方向分布的纤维上剥离断裂,裂纹进而扩展至全部树脂基体,即所谓的“横向裂纹”。虽然在此应力水平材料不会完全失效,但断裂已经发生;设计时需要注意:如果希望延长结构寿命,在正常服役载荷下多层复合材料的应力不能超过此应力水平。

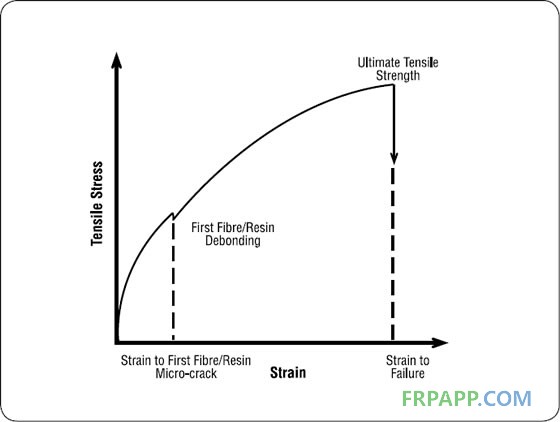

图5- 典型层合板的应力/应变曲线

多层复合材料在出现微裂纹前的应变,很大程度上依赖于树脂体系的韧性以及与纤维的结合性能。对于很脆的树脂体系,如聚酯,微裂纹远在复合材料未失效前就开始出现,严重制约了材料的应变。例如,测试显示,玻璃纤维方格布增强聚酯复合材料的微裂纹在应变为0.2%时出现,最终失效应变却高于2.0%,亦即该材料的有效强度仅为极限强度的10%。

尽管多层复合材料的极限拉伸强度取决于纤维强度,树脂中的微裂纹也不会使材料性能立即下降,但是在恶劣的现实环境中,如果遇到水或潮湿的空气,存在微裂纹的复合材料容易吸收更多的水,这样不仅增加结构重量,而且湿气会破坏树脂和纤维胶粘剂的结构,使其刚度下降,最终随着时间的推移,结构完全失效。

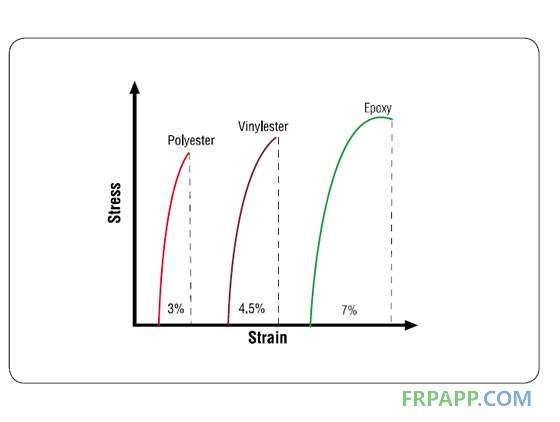

通常树脂的化学性能和它与纤维表面胶粘剂的相容性决定了纤维/树脂的结合强度。环氧树脂具有优异的粘结性能,这已得到大家的认可,这种性能有助于多层复合材料获得更高的微裂纹应变。树脂的韧性比较难以测定,但可以用最终失效应变进行表征。图6比较了不同树脂的应力应变曲线。

图6- 典型树脂的应力/应变曲线

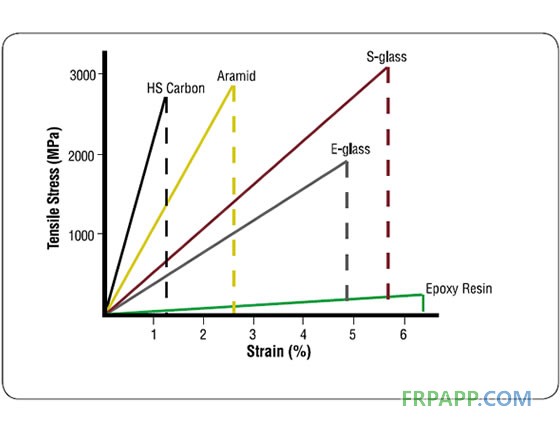

需要注意的是,当复合材料承受拉伸载荷时,为了提高结构件的整体力学性能,树脂的变形量至少与纤维相当。图7给出了各种纤维自身的失效应变(非处于复合材料中),从中可以看出,S-玻纤的断裂伸长率为5.3%,因此需要与断裂伸长率接近的树脂搭配才能获得最高的拉伸性能。

图7- 典型纤维的失效应变

3 纤维方向

纤维在复合材料中的分布很难实现完美排列,纺织纤维布容易导致纤维弯曲,使纤维束与载荷方向不一致。即使是非机织的缝合布,纤维束在缝合线附近也会出现弯曲。

纤维束排列方向偏移将导致力学性能严重下降,特别是压缩性能,因为纤维束弯曲增加了材料屈曲的几率。

4 抗疲劳性能

与大多数金属材料相比,复合材料表现出了更优异的抗疲劳性能。考虑到疲劳失效是微量损伤的不断累积,任何复合材料的疲劳行为都受到以下因素的影响:树脂韧性,抗微裂纹能力,空隙率和制造过程中引入的其他缺陷。所以,环氧树脂基多层复合材料往往比聚酯和乙烯基酯的抗疲劳性能更卓越,这也是环氧树脂被应用于航天飞机结构的重要原因之一。

鲁ICP备2021047099号

鲁ICP备2021047099号