高韧性树脂发展现状

高温固化树脂基复合材料经历了标准韧性、中等韧性、高韧性和超高韧性树脂基体的发展过程。基本型环氧树脂基复合材料(标准韧性)的CAI值大约在100MPa~190MPa(如5208/T300、3501-6/AS-4等复合材料);第一代韧性环氧树脂基复合材料(中等韧性)的CAI值大约在170MPa~250MPa(如R6376/T300、977-3/IM7等复合材料);第二代韧性环氧树脂基复合材料(高韧性)的CAI值大约在245MPa~315MPa(如8552/IM7、977-2/IM7等复合材料);而第三代韧性环氧树脂基复合材料(超高韧性)的CAI值已经达到了315MPa以上(如3900-2/T800、977-1/IM7、5276-1/IM7和8551-7/IM7等复合材料)。

热固性树脂基体的增韧方法,已从橡胶增韧、热塑性工程塑料增韧,发展到第三代的层间(interleaf)增韧和相转移增韧。

橡胶增韧较好地解决了基体的韧性问题,但是降低了复合材料的耐热性。热塑性工程塑料增韧较好地兼顾了基体的耐热性和韧性问题,形成了第二代增韧树脂基体,要进一步提高其复合材料的抗冲击韧性,就必须进一步增加树脂中热塑性树脂的含量,采用热塑性共混增韧的方法发展了层间增韧和相转移增韧技术,满足了预浸料制备与热压罐成型的工艺要求,形成了第三代增韧树脂基体。

高性能复合材料的在飞机上的应用情况

高性能碳纤维及高韧性树脂复合材料的出现,使复合材料在飞机结构上的应用已由原先的次承力结构发展到机翼、机身等主承力结构。

国外民机主结构在选材上采用了由T800或相当于T800的高强中模碳纤维与高温固化高韧性环氧树脂复合的高韧性复合材料,以满足复合材料主结构的设计损伤容限要求。

美国军机主结构在选材上采用了由IM7高强中模碳纤维与高温固化高韧性环氧树脂复合的高韧性复合材料,以满足复合材料主结构的设计损伤容限要求。

机翼机身融合体结构整体化方案对比

大型复合材料整体结构固化成形技术

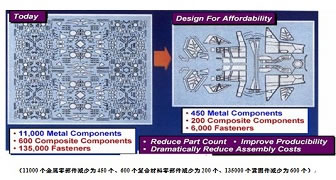

先进飞机为获得最好的战技性能和经济效益,在结构设计中除满足传力、承力等功能和维护使用等要求外,还不断追求高减重、低成本和长寿命的目标,因此各代飞机设计中,结构的整体化得到了大幅提升:将十几个零件甚至几十个零件集成为尺寸从十几米到几十米的整体结构,尽量减少由于连接所付出的重量、连接所引起的应力集中以及众多中小零件制造、装配所需的工时和工装,以降低成本。因此复合材料整体化结构已成为新一代飞机结构的发展方向。

大型飞机复合材料壁板固化成形技术

大型飞机复合材料机翼壁板的固化成形方式考虑到经济性和质量可靠性一般采用筋条和蒙皮进行胶接共固化。如空客A350XWB复合材料机翼采用“T”形加筋壁板,波音787复合材料机翼采用“工”字型加筋壁板。这类大型复合材料蒙皮铺层采用自动铺带技术;长桁组装采用精确的定位技术;固化模具结构设计,重点考虑温度场的均匀性及热膨胀的影响,模具材料一般殷瓦钢。

复合材料多墙盒段固化成形技术

多墙盒段是指两根以上的墙和蒙皮组成的盒段结构。

带工字型墙的多墙盒段的成形固化工艺

带工字型墙的多墙盒段的成形可采用整体共固化工艺、胶接共固化工艺、胶接工艺及其工艺组合。铺层单元的划分和芯模设计除考虑铺层的可行性、装卸方便、固化过程施压均匀外还应满足成形后结构筋条顶部外形的协调性和尺寸的精准。共固化或胶接时上下模合模及芯模位置控制是固化或胶接质量及外形精度的重要保证。

带π筋条的多墙盒段的成形固化工艺

带|D筋条的蒙皮壁板和复合材料墙(蜂窝或泡沫夹层壁板等)分别进行共固化成形后,在两块壁板|D结构内涂上糊状胶,与墙先后组装,再固化成形。该方案模具设计和装配工装设计关键技术是保证上下壁板-筋条位置的精确对应。所采用的胶黏剂的流动性及固化温度有特定要求。该方法可以用于平尾、垂尾结构或机身壁板等结构。

A350XWB复合材料机翼壁板

鲁ICP备2021047099号

鲁ICP备2021047099号