1、前沿

自50 年代树脂基复合材料问世以后的几十年来,一直以热固性树脂基复合材料为主流发展着。 进入90年代, 随着科学技术的迅猛发展, 以通用工程塑料和高性能工程塑料为基体树脂的热塑性复合 材料越来越受到人们的关注。树脂基纤维复合材料是树脂基复合材料的主要种类。热塑性纤维复合材料( FRTP)与热固性纤维复合材料( FRP)相比, 具有: ( 1)韧性比较高; ( 2)成 型加工周期比较短; ( 3)可重复使用; ( 4)维修方便; (5)有类似于金属的加工特性; ( 6)成本低等优点。所以FRTP自70 年代初开发以来,越来越受到各国重视,研究应用十分活跃,在航天、航空、汽车、化工、 电子P电器等领域均得到应用,发展速度很快。近10年来, 每年年均以25% 的速度增长, 发展速度比热固性复合材料高数倍 。

近些年,随着高性能工程塑料的研制开发,先进的复合成型工艺的发展与完善, 高性能FRTP 已成为研究的热点。本文从树脂基体与增强纤维、预浸料的制作工艺、成型工艺、发展趋势等方面介绍了高 性能热塑性纤维复合材料的研究进展。

2 高性能FRTP的组成

FRTP材料主要由树脂基体和增强纤维两部分组成,所以复合材料的发展与热塑性树脂和增强纤维的发展是分不开的。其中树脂基体赋予了 FRTP 优良的力学性能、热性能、耐化学腐蚀性和易加工性能;而增强纤维则主要决定了复合材料的机械性能。能纤维领域处于领先地位的 Kevlar 纤维。此外, PBO纤维的耐冲击性、耐摩擦性和尺寸稳定性均很优异,并且质轻而柔软,是极其理想的纺织原料。表3 列出了几种高性能纤维的典型性能。

2. 1 热塑性树脂基体

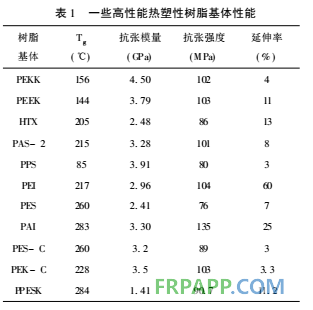

大部分热塑性树脂都可作为 FRTP 的基体, 但作为高性能 FRTP 材料的树脂基体, 对树脂的耐热性和机械强度都有较高的要求。如在航天、航空领域中使用,要求复合材料所采用的热塑性树脂的Tg应大于177 e ,在机械强度方面,通常要求抗张强度大于70MPa,抗张模量大于2 GPa,个别要求能分别达到100 MPa和3 GPa。

因此,世界各国兑相开发各种高强度、高耐热的树脂基体。例如英国ICI公司和美国DuPont 公司开发出的聚醚醚酮 ( PEEK)树脂 (其熔点高达 334~380 e ,其长期使用温度为 240~ 260 e ) ; 德国Hoe- chest开发的聚醚酮 ( PEK)树脂;美国Phillips 还开发了聚苯硫醚 ( PPS)、液晶聚合物等高性能树脂基体。

在国内, 长春应化所和吉林大学等单位在聚醚砜(PES)、聚醚酮( PEK)等的主链上引入侧基, 开发出了可溶性酚酞侧基聚醚砜( PES- C)、酚酞侧基聚醚酮( PEK- C) ; 大连理工大学高分子材料系在/ 八# 五、九#五0期间研制开发出一系列新型高性能工程塑料, 如聚芳醚砜酮( PPESK)、聚芳醚酮酮( PPE-KK) 等。表1 列出了常用的高性能树脂的热性能及力学性能。

复合材料中的热塑性树脂除了要有良好的机械性能、高稳定性、耐化学腐蚀性, 选择树脂的另一关键在于其加工性能。对于高性能的热塑性树脂, 一般都是难溶难融甚至不溶不融的,这就给复合材料的树脂浸渍和成型加工造成了困难,加工温度越高, 生产过程中树脂越容易热氧化、降解,因此要选择合适的树脂,避免生产时提高对设备的要求,不利于降 低成本。

2. 2 增强纤维![]()

增强纤维作为复合材料的另一组成部分决定了复合材料最终的机械性能, 增强纤维本质上是具有高性能的材料, 即高强度、高模量,但如今作为增强材料, 还要求有优异的热稳定性和耐高温性能。目前玻璃纤维、碳纤维和高性能的有机纤维仍是制造 高性能FRTP 的主要纤维品种。

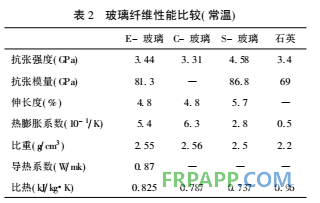

玻璃纤维是商业中最成功、也是应用最多的一种增强纤维, 根据组成成份的差异, 可以分为: E ) 玻璃纤维、C ) 玻璃纤维、S ) 玻璃纤维和D ) 玻璃纤维。用于复合材料生产的玻璃纤维绝大部分是钙铝硼硅酸盐E ) 玻璃纤维, 90%的连续玻璃纤维均是E ) 玻璃成份,某些特殊场合下也常用S) 玻璃。玻璃纤维具有很高的强度、合理的模量、高熔点、优良的耐热性以及良好的回弹性、耐化学腐蚀性, 因此, 玻璃纤维在军工、民用、火箭发动机壳体、飞机以及耐腐蚀性装置中应用较多。表2为几种玻璃纤维的性能比较。

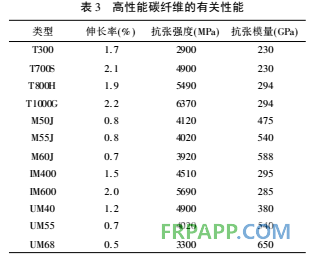

增强用碳纤维在六十年代末首次投入市场, 历史不长, 但其独特的性能) ) ) 高比强度、高比模量、 耐磨、导电性、长期受力不发生蠕变和疲劳、X射线透过性、尺寸稳定性、热膨胀系数小、耐腐蚀、耐高温等等,使其成为性能最广、用途最多的增强纤维, 可用于宇航、卫星、精密仪器、民用、火箭、飞机、X ) 射线装置、医学等各个部门。目前关于碳纤维的研究主要是提高模量和强度, 降低生产成本。使用的纤维先驱体仍然主要是PAN和沥青纤维,二者的用量比例约为6B1。一般来说, PAN 基碳纤维能提供高强度,而沥青基碳纤维提供高模量。但通过控制微观结构缺陷、结晶取向、杂质和改善工艺条件,利用PAN 或沥青纤维, 均可获得高强P高模复合材料。表3 所列为部分高性能碳纤维的有关性能。

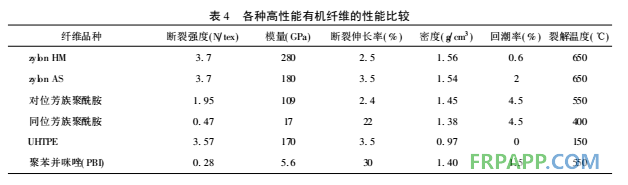

高性能有机纤维包括柔性链结构的超高强度聚乙烯纤维(UHTPE)、芳纶纤维( PTAA)和刚性链结构的聚对苯撑苯并二恶唑纤维( PBO)。UHTPE 纤维密度低、拉伸强度和模量极高,采用等离子表面处理方法解决了它和基体粘结差的问题,使之应用越来越广。然而UHTPE纤维在150 e 熔融和在室温下会出现蠕变这一缺点,严重阻碍了它作为结构材料的应 用。PTAA纤维是杜邦公司70年代初研制的。目前PTAA纤维的拉伸模量已达100~ 200GPa、断裂强度 蜜2~ 4GPa、密度为0. 97~ 1. 47gPcm3。PTAA纤维的最大缺点是压缩和横向拉伸性能差。复合材料生产中的热收缩应力可能导致纤维劈裂,水分会沿着劈裂的纤维进入复合材料而加速复合材料的失效。

PBO是聚对苯撑苯并双恶唑纤维( Poly- p- phenylene benzobisthiazole)的简称, 被誉为21 世纪超级纤维, 其商品名为柴隆( Zylon)。PBO 具有十分优异的物理机械性能和化学性能, 其强度、模量为Kevlar(凯夫拉)纤维的2 倍, 并兼有间位芳纶耐热阻燃的性能,而且物理化学性能完全超过迄今在高性能纤维领域处于领先地位的 Kevlar 纤维。此外, PBO纤维的耐冲击性、耐摩擦性和尺寸稳定性均很优异,并且质轻而柔软,是极其理想的纺织原料。表4列出了几种高性能纤维的典型性能。

3、高性能FRTP 的预浸料生产工艺

热塑性复合材料的增强方式有短纤维增强型和连续纤维增强型之分。连续纤维比短纤维增强热塑性复合材料具有更好的机械性能和耐温性能, 能更好地发挥增强纤维的增强效果。因此, 高性能FRTP 都采用连续纤维增强方式。

大多数高性能的热塑性塑料在熔融温度下, 因其粘度仍然较高而不能很好地浸渍纤维织物。因此,热塑性树脂基复合材料成型最大的困难在于热塑性树脂的高粘度。相比之下, 热固性树脂固化之前可以很容易转变为低粘度状态,在该状态下易于浸渍纤维。因此,对热塑性树脂基复合材料近年来研究了许多浸渍方法, 以使高粘度的热塑性树脂能 充分浸渍纤维。

目前,连续纤维增强热塑性树脂的预浸料的工艺主要有以下5 种: ( 1)熔融浸渍工艺 ; ( 2)溶 液浸渍工艺; ( 3)粉末流化浸渍工艺; ( 4)粉末悬浮浸渍工艺 ; ( 5)混编制备技术。

2. 1 熔融浸渍工艺

熔融浸渍工艺中,无捻粗纱从一个经特别设计的浸渍室中通过,无捻粗纱被熔融的树脂液浸渍, 树脂浸渍的纤维经冷却, 并由带状拉出机牵拉平整得到预浸料。此法的特点是将不含溶剂的树脂体系熔化成液体,纤维束通过熔融树脂便浸渍上树脂, 因而预浸料的挥发份含量低, 避免了由于溶剂的存在而引发的空隙含量高的内部缺陷, 这是一种非常好的方法,无溶剂污染,特别适用于结晶性树脂制备预浸带。但熔融树脂法要求树脂的熔点较低, 并在熔融状态其粘度较低, 具有较高的表面张力,与纤维有较好的浸润性。尤为重要的一点是树脂在熔融状态下,基本上无化学反应,具有较好的化学稳定性和较小的粘度波动。

在熔融浸渍工艺的研究方面,咸贵军等研究了连续纤维(碳纤维 , 玻璃纤维)增强热塑性塑料(聚丙烯、尼龙等) ,开发了一套热塑性树脂熔融浸渍连续纤维的小型装置, 该装置主要包括分丝系统、浸渍系统和上光系统等部分,其特点是利用柱状辊系分散和浸渍纤维束。并利用该装置制备纤维质量比在 30% ~ 60%的连续纤维预浸带。张晓明等 用熔融的PEEK 树脂浸渍连续碳纤维, 探讨了纤维分散、纤维张力、以及辊子对浸渍的影响, 得出纤维张力大、纤维越分散及增加辊子数都可以增加树脂对 纤维浸渍效果。

2. 2 溶液浸渍法

为了降低热塑性树脂的粘度,选取合适的溶剂,也可以是几种溶剂配成的混合溶剂, 将树脂完全溶解配成胶液,然后使连续纤维通过胶液得到浸渍,再烘干除去溶剂,便得到预浸料。李凡等用连续玻璃纤维浸渍ABS树脂溶液, 研究了纤维在浸胶过程中纤维的牵引速度、牵引力和胶液粘度对复合材料 含胶量及纤维与胶液浸润性的影响。王荣国等选择三种国产高性能热塑性树脂聚醚砜、酚酞侧基聚醚砜、酚酞侧基聚醚酮和高强玻璃纤维粗纱,通过一定的溶液浸渍工艺,制作了纤维预浸料,并加工成复合材料,对其进行了相关力学性能试验研究,得到连续玻璃纤维增强PES- C 与PEK- C的基本力学性能和连续玻璃纤维增强环氧树脂的基本力学性能相差不大, 但纵横向剪切性能有了明显的提高。陈平等[ 18] 采用溶液浸渍法, 分别研究了连续的玻璃纤维、T700 碳纤维和F- 12 芳纶纤维增强PPESK树脂复合材料的浸渍成型工艺以及力学性能, 解决高性能聚芳醚系列树脂连续纤维缠绕、拉挤成型过程中 的树脂浸渍问题[ 19] 。

溶液法制备预浸料的生产工艺具有胶液粘度低,易于浸渍纤维, 浸渍设备简单等优点; 但缺点是不适用于耐溶剂良好的树脂, 同时溶剂可能会有少量残留在预浸带中, 并存在污染问题。且许多高性能热塑性树脂没有合适的溶剂溶解,故此法的使用 范围有限。

2. 3 粉末浸渍法

粉末浸渍工艺克服了溶剂后处理的问题, 同时又降低了粘度。可以采用静电浸渍,再经迅速加热使颗粒与纤维融合形成预浸料, 也可采用流化床进行浸渍。在这种工艺中, 纤维在张力辊作用下分散成为单丝, 然后通过一个由树脂粉末悬浮于气流中形成的流化室, 树脂粉末在流化室中状态好似其浮于水中一样,由于此时粗纤维已分散,因此粉末状树脂便能够分散在单丝间, 然后经熔融、孔模定尺寸大 小、牵拉成型。

周晓东等 研究了连续玻璃纤维增强聚丙烯复合材料的粉末浸渍过程, 研究发现聚丙烯粉末越 细,分散辊越多, 浸渍效果越好且浸渍树脂量越多,但当粉末细到一定程度, 分散辊多到一定程度后, 增加效果不明显; 接枝极性基团的改性聚丙烯的引入 可增强体系对纤维的浸渍效果,增强了界面粘结。

张凤翔等用连续纤维增强PEEK树脂, 通过正交试验确定了一条静电粉末法制作预浸料的工艺、设备,并研究了其复合材料的性能, 得出AS4CPPEEK单项织物复合材料的常规力学性能和热固性复合材料T300P5405 相当, 韧性远优于T300P5405, GIC达到1560JPm2, CAI为285MPa。

这种工艺主要优点是浸渍速度快, 易在单丝间捕集到高分子量的聚合物, 所得复合材料的聚合物重量分额高, 这是熔融浸渍工艺难以办到的。但是粉末浸渍法要求纤维在气相中被分散成单丝,这对于在膨松状态即使在有张力作用下也比较难,树脂粉末也难以均匀地粘附于纤维的表面上, 容易造成粉末堆积,形成空隙较多, 此外, 还有粉尘爆炸的危险。

2. 4 粉末悬浮浸渍工艺

水悬浮浸渍工艺是近几年研究较多的一种工 艺。这种工艺中, 热塑性树脂粉末和表面活性剂在浸渍室中形成水悬浮液, 导辊将连续纤维牵拉入主槽中浸渍, 使粉末均匀地渗入纤维之间, 然后经干燥、加热压实成型,再经拉出机拉出, 这种工艺与上述其他工艺相比, 具有以下优点:

( 1)采用资源丰富且无污染的水作为悬浮分散剂,方便易得且易除去;

( 2)采用连续纤维浸渍适合于大批量、高效率生产,降低生产成本;

( 3)树脂粉末大小在mm级以下, 克服了粉末法20L的极限;

( 4)水悬浮法操作容易,安全卫生, 粘度低, 可以小于10mPa#s, 克服了熔融浸渍的高粘问题;

( 5)仅在热滚压时需要高温,在熔融态树脂停留时间短,减少了其重量损失, 大大避免了热降解, 对温度敏感的聚合物也可以适用, 节省了能耗;

( 6)牵引机械简单。

该工艺近些年才开始在文献上常有报道。 采用PPS粉料、二苯醚酮制成一定配比的悬浮液,与连续碳纤维浸渍, 获得了良好的预浸料;等研究了连续纤维粗沙浸渍PPS 泥浆( PPSP水的悬浮液)的浸渍工艺; 邢玉清等[23] 用中长纤维毡浸渍PPS的悬浮液,也取得了好的效果。

此工艺技术新,潜力大,采用该工艺进行连续纤维增强热塑性树脂基复合材料的生产,成本低, 工艺简单,设备投资少,制备周期短, 生产出的预浸料可以直接投入市场。目前,德国柏林工大的Augstin

采用次发生成出来的预浸带速度 5mPmin、纤维体积含量60% ;法国 BASF公司已采用该工艺生产出 纤维增强PEK、PEEK、PEEKK、PES复合材料片材。

2. 5 混编制备技术

混编制备技术是将纺成细丝的热塑性树脂与增强纤维制成混合纱,再进行进一步加工。这一技术始见于美国NASA 公司制备碳纤维与 PBT、PET 和液晶聚合物 ( LCP)的混杂纤维束发展而来。混编技术最大优点是具有良好的加工性能, 混合纱可以织成各种复杂形状, 包括三维结构, 也可以直接缠绕,制得性能优良的复合材料制品。但由于制取极细的热塑性树脂纤维( < 10Lm)非常困难, 同时编织过程 中易造成纤维损伤, 限制了这一技术的应用。

利用聚酯纤维作为热塑性树脂、玻璃纤维作为增强纤维,对摩擦纺混纤纱加工方法及其用于热塑性复合材料加工进行了一些可行性研究; 吴学东等[ 34] 对摩擦纺混纤纱加工方法进行了进一步讨论,纺制了几种混纤纱,并通过扫描电镜和纱线均匀度测试仪研究了其结构,得出对热塑性树脂基复合材料, 一些常用纤维树脂体系都可借助摩擦纺纱方法加工出摩擦纺混纤纱,这种混纤纱可以灵活地应用到多种复合材料制备的工艺路线中, 由于摩擦纺混纤纱良好的柔性, 可以利用它方便地加工出机织、针织或编织的二维和三维结构,借助于复 合材料成型技术即可形成各种构件。

3 高性能的FRTP 的成型工艺

高性能FRTP 是从复合材料和塑料两个不同领域开发出的一种新型复合材料,因此,其成型工艺具有塑料和热固性树脂复合材料工艺的特征, 既可以 像热固性纤维复合材料那样成型, 且无需固化过程,成型工艺要简单快捷的多; 同时由于它可以进行热成型, 使其又具有金属材料成型的特点。其主要成 型工艺有许多种。

3. 1 冲压成型

冲压成型是通过将按模具大小裁切好的 FRTP预浸片材在加热炉内加热至高于树脂熔化的温度,然后送入压模中, 快速热压成型。成型周期一般在几十秒至几分钟内完成。这种成型方法能耗、生产费用均较低, 生产效率高, 是目前CFRTP 成型加工 中最重要的一种成型方法。

3. 2 辊压成型

辊压成型是金属成型加工中常见的工艺。用于FRTP 的片材加工时,把几层放好的预浸料在连续的基础上,用远红外或电加热的方法加热软化, 然后通过牵引经过热辊、冷却辊 , 从而逐渐成型为所需形状的制品。这种方法为连续成型, 生产效率高,制品尺寸在长度方向不受限制。

3. 3 拉挤成型

拉挤成型是一种连续制造复合材料型材的工艺方法, 也是一种制造恒定截面型材的工艺方法。最初用于制造单向纤维增强实心截面的简单制品, 逐渐发展成为目前可以制造实心、空心以及各种复杂截面的制品,并且型材的性能可以设计,能够满足各种工程结构要求。拉挤成型是将预浸带或预浸纱在一组拉挤模具中固结, 预浸料或是边拉挤边预浸,或是另外浸渍。一般的浸渍方法是纤维混纺浸渍和粉末流化床浸渍。但不论采用哪种方式, 预浸料都比较硬,很难用它制造断面形状急剧变化的结构。

3. 4 缠绕成型

由于解决了用热塑性聚合物浸渍连续纤维,就使得人们能够得到一类新的高性能复合材料。目前,热塑性复合材料在纤维缠绕制品中的应用研究工作正在积极进行, 选用热塑性树脂主要原因在于热塑性树脂具有较高韧性、快速制造的技术潜力以 及后成型的能力。热塑性复合材料的纤维缠绕成型与热固性复合材料的不同之处是缠绕时要把预浸纱(带)加热到软化点,并在与芯模的接触点上放置一只加热压辊。

通常的加热方法有传导加热、介电加热、电磁加热、电磁辐射加热等。在电磁辐射加热中, 又因电磁波的波长或频率不同而分红外辐射( IR)、微波( MW)和射频( RF)加热等。最近几年还发展了激光加热及超声加热系统。

近年来国外许多公司致力于新型缠绕成型工艺研究,开发出了几种很有特色的成型方法。其中有一步成型法, 即纤维通过热塑性树脂粉末沸腾流化床制成预浸纱(带) ,然后直接缠绕在芯模上;还有通电加热成型法,即对碳纤维预浸纱(带)直接通电,靠通电发热使热塑性树脂熔化, 使纤维纱(带)缠绕成制品;第三种是用机器人进行缠绕,提高缠绕制品的精度和自动化程度,因而受到了极大的重视。

4 发展趋势与展望

高性能的FRTP 作为一种相对较新的复合材料,其研究和应用也正在不断地发展和完善。其研究将主要集中在:

( 1) 进一步研究开发新的低成本的浸渍制备技术和成型加工方法, 特别是大型和复杂构件成型方 法的开发;

( 2) 开发新的增强材料和新的树脂基体, 以提高复合材料及其制品的强度、刚度、耐热性和韧性等;

( 3) 开发新的纤维表面处理技术,提高纤维和基体界面的结合强度;

( 4) 加快FRTP 制品再生利用的研究,减少环境污染等。

如果在这些方面取得新的进展,则这种复合材料将会获得更为广泛的应用,市场前景将更加广阔。随着社会的进步与发展,特别是随着航空、航天工业对新材料要求的越来越高、需求越来越大,从资源及技术经济角度来看, 高性能的FRTP 材料在性能、价格、生产效率、装配、维修费用等方面的优越性,使其在即将到来的复合材料时代中,将扮演举足 轻重的角色。

鲁ICP备2021047099号

鲁ICP备2021047099号