不饱和聚酯树脂(UPR)是一类十分重要热固性树脂,被广泛用于交通运输、电气工程、航天航空、化学工业等众多领域。由于通用型不饱和聚酯树脂的碳、氢元素含量高,很容易燃烧,且燃烧时产生大量的有害浓烟,因此,在很多十分重要的场合,都需要阻燃型不饱和聚酯树脂[2J。为了赋予不饱和聚酯树脂阻燃性,通常采用2种方法:一种是在不饱和聚酯树脂制品的成型过程中加入阻燃剂(添加型阻燃UPR):另一种是用含阻燃元素的原料合成不饱和聚酯树脂f反应型阻燃UPR)。后者由于阻燃单元直接进入了聚酯结构。其阻燃效果稳定。产品的物理性能也较前者有大幅度的改善。

目前,国内外生产反应型阻燃UPR,大多数使用的是卤系阻燃剂,它们存在严重的缺点。由于卤素的引入降低了被阻燃机体材料的抗紫外线能力。燃烧时产生大量的烟和腐蚀性的有毒气体,对环境和人身生命安全构成严重威胁。因而,使用无卤阻燃剂尤其是磷系阻燃剂来取代含卤阻燃剂,合成反应型阻燃UPR产品是该领域的研究热点。磷系阻燃剂在不饱和聚酯树脂中的应用显示出了新的前景。

本研究采用磷系共聚阻燃剂TY- l;R9991与1.2 -丙二醇、乙二醇、顺丁烯二酸酐、邻苯二甲酸酐和苯乙烯等为原料合成了不含卤素的透明阻燃不饱和聚酯树脂。就阻燃剂的加入量对树脂的酸值、固化时间、氧指数等影响做了较系统的研究,得到了较为适宜的合成工艺条件和性能较好的含磷无卤阻燃不饱和聚酯树脂产品。

1 实验

1.1 实验仪器及药品

实验仪器:CF-3型氧指数测定仪:JHS-1型电子恒速搅拌器;电子天平:玻璃仪器若干。实验药品:1. 2-丙二醇(分析纯);乙二醇(分析纯);无水乙醇(分析纯);顺丁烯二酸酐(分析纯);邻苯二甲酸酐(分析纯);苯乙烯(分析纯);TY- FR9991磷系共聚阻燃剂f工业品);甲基磷酸二甲酯(工业品);过氧化甲乙酮f工业品);辛酸钴(工业品)。

1.2合成路线

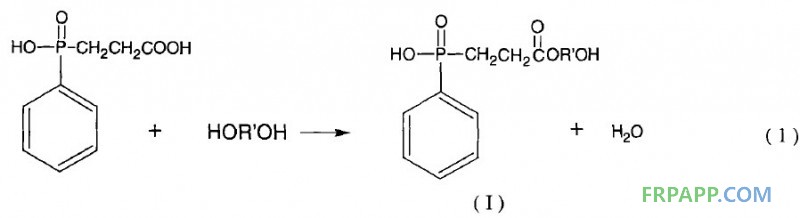

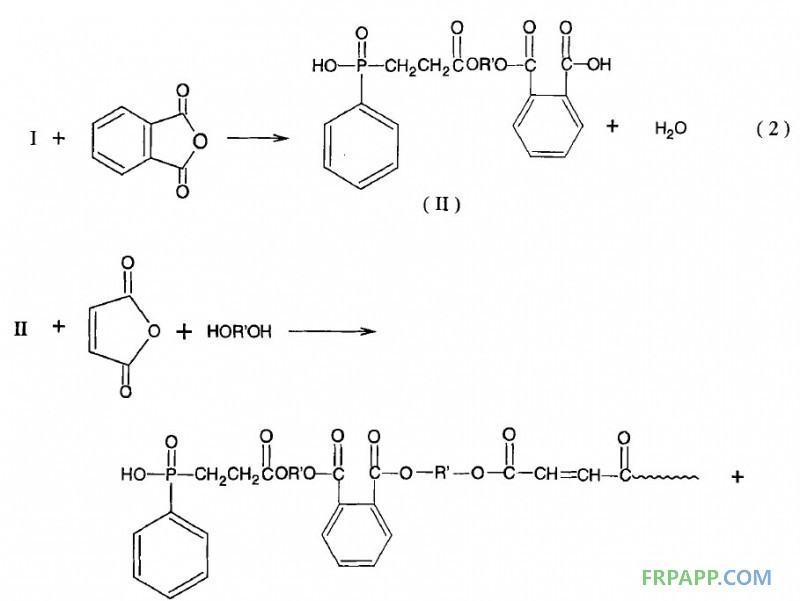

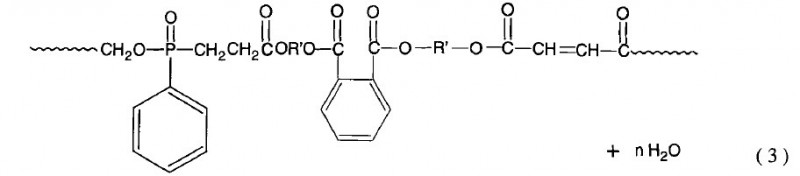

合成路线见图1。

1.3实验内容

1.3.1合成步骤

向四口瓶中加入准确称量的1. 2-丙二醇和阻燃剂。加热反应,控制反应温度和柱头温度。当接收器中出水量接近理论出水量时停止反应,待反应体系温度降低后按一定顺序向四口瓶中加入苯酐、顺酐、二元醇等。控制反应温度,反应过程中监测酸值,当酸值不再下降时,开始抽真空,脱去为反应的原料,将准确称量的苯乙烯加入四口瓶中,控制温度,搅拌一定时间后停止,得到阻燃不饱和聚酯树脂产品。

图1 合成路线

1.3.2酸值测定方法

按国家标准GB 2895- 87酸值测定方法,测定反应体系及产品的的酸值。

1.3.3不饱和聚酯树脂固化实验

采用过氧化甲乙酮与辛酸钴组成的固化剂体系。首先确称量一定量实验2.3.2制得的不饱和聚酯树脂样品,然后向样品中加入1. 20-/0的促进剂并充分搅拌,再向其中加入2%的引发剂,搅拌均匀后加入模具中固化。记录固化时间和温度。

1.3.4氧指数测定

氧指数是指在规定条件下,试样在氧、氮混合气流中,维持平衡燃烧所需的最低氧浓度。以氧所占的体积百分数表示。实验按GB2406- 80氧指数法进行。

2结果与讨论

2.1合成工艺路线的确定

实验1.3.1用磷系阻燃剂TY- FR9991。与过量的二元醇反应生成一种含有羟基的中间体,后再和剩余的二元醇一起同酸酐进行酯化反应。用苯乙烯作交联稀释剂,经反应得到了含有阻燃元素磷的反应型阻燃阻燃UPR。实验中各原料的反应情况以及反应的终点,通过测定体系的酸值和生成水的量来确定。

2.2反应时间对酸值的影响

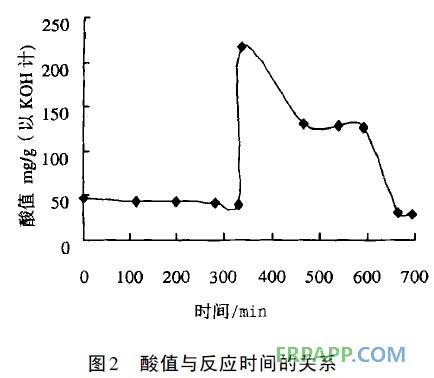

酸值的测定实际上是测定反应物中游离酸和分子终端的羧基数量。随大分子链的形成。终端羧基量减少。酸值下降。反应进行越完全,反应体系的酸值愈小。

从图2反应酸值与时间的对应关系中,可以看出反应初始时酸值较低(在50 mg/g以下,以KOH计1,这是考虑到为了让含有- COOH的磷系阻燃剂尽可能的充分反应。一次性加入了整个树脂配方中所需的醇组分。由于加入了大量的醇,因而,此阶段反应体系的酸值较低。随着反应的进行酸值缓慢下降,当出水量接近理论值时停止第一步反应。随后再向体系中加入的酸酐,使反应体系的酸值急剧上升。此后的这一阶段的反应前期酸值变化幅度较大,随后变化趋于平缓,这是因为酸酐不断的和醇反应生成酯而使之含量减少。当反应体系的酸值不再下降。说明酯化反应基本结束。抽真空可使反应体系中少量未反应的原料被脱出,保证产品质量。

2.3阻燃剂对产品固化时间的影响

2.3固化条件的选择

以阻燃不饱和聚酯树脂作为研究对象,适当温度下选用不同的促进剂一引发剂体系。不同的浓度和配比进行了试验。得到了以过氧化甲乙酮作为引发剂。辛酸钴作为促进剂的促进剂一引发剂系统,对所合成的阻燃UPR具有较好的固化效果。促进剂和引发剂的用量分别是树脂质量的1. 2%和2. 0%。

2.3.2 阻燃剂对产品固化时间的影响

UPR的固化,是通过聚酯分子链中的不饱和双键与活性单体(苯乙烯)的双键,进行加聚反应而得以实现的。该反应需要引发剂的引发才能启动。引发剂因受热而裂解或者依靠促进剂的作用分解产生自由基,利用自由基引发加聚反应,使得树脂固化。因此引发剂产生自由基量的多少对固化时间的长短影响很大。

由表1可以看出,磷含量的增加延长了固化时间,这是因为,磷含量的增加,P- OH的量也会随之增加。而P- OH会降低引发剂分解所产生的自由基浓度。从而影响到聚酯分子链中的不饱和双键与活性单体(苯乙烯)的双键进行的加聚反应,使得固化速度减慢,固化时间增长。

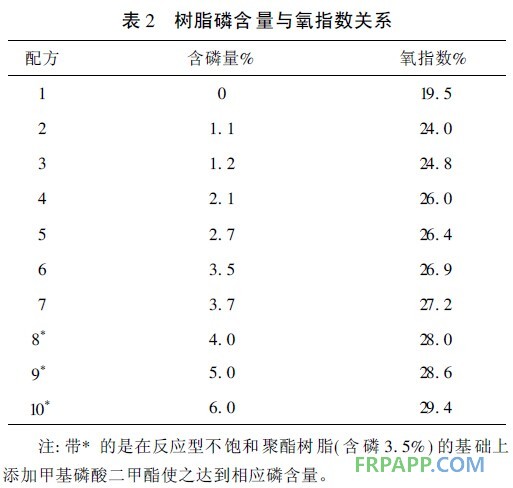

2.4阻燃剂添加量与树脂氧指数的关系

阻燃UPR燃烧时,阻燃剂lY- FR9991同时在凝聚相及气相发挥阻燃作用,但以凝聚相阻燃为主。在凝聚相时,阻燃剂在经受高温或被点燃时生成的偏磷酸可行成稳定的多聚物。覆盖于复合材料的表面,隔绝了氧和可燃物,从而起到了阻燃效果。而在气相时阻燃剂可能热解生成PO.游离基,可捕获H.游离基及.OH游离基,起到抑制链式反应的作用。从而达到了阻燃效果。

由表2可看出,随着阻燃UPR磷含量的增加。氧指数随之提高,但磷含量小于5%时氧指数很难达到28,然而,磷含量越高产品的固化时间就越长。所以综合各种因素,兼顾产品的安全性能和理化性能可在合成配方中添加少量的添加型阻燃剂甲基磷酸二甲酯(DMMP),这样既能使产品的氧指数明显的提高。又确保产品具有较好的物理性能。

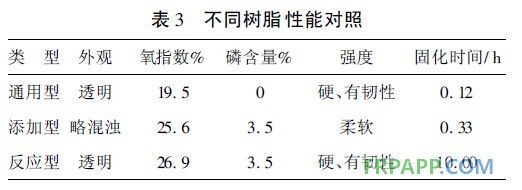

2.5无卤阻燃不饱和聚酯树脂的主要性能

表3中的通用型不饱和聚酯树脂是根据聚酯树脂的典型配方(1. 2-丙二醇:顺酐:苯酐:苯乙烯=2.2; 1 .0:1 0:2.0)合成的。在此基础上向其中添加磷系阻燃剂DMMP制成添加型阻燃UPR。而反应型阻燃树脂是按照实验2.3.2的工艺步骤合成的产品。

由表3可知,向通用型UPR中添加DMMP使磷含量达到3. 5%,固化后的产品不完全透明,产品样条容易拉断,其优点是固化时间较短。而合成的反应型阻燃UPR在相同磷含量(3.5%)的情况下,与前者相比,固化时间明显加长,但是产品的氧指数有所提高并且产品呈现透明。硬度和韧性与通用型树脂相近。

3结论

以阻燃剂TY- FR9991与1,2丙二醇、苯酐、顺酐、苯乙烯等为原料,合成了无卤阻燃UPR,树脂中的阻燃剂含量愈高阻燃效果越好;但阻燃剂的加入量对阻燃UPR产品的固化时间有很大的影响,阻燃剂的加入量越大固化时间越长。当磷含量为3. 5%时,树脂的固化温度≥32℃,时间:10 h。树脂样条的氧指数f /ol)为26.9。向该树脂中加入适量的DMMP。使树脂的磷含量达5%时,其Lo1> 28。

鲁ICP备2021047099号

鲁ICP备2021047099号