3D复合材料是一种先进的结构复合材料。3D复合材料是首先将增强纤维织造成三维整体织物,再和基体包括树脂、碳、碳化硅、金属等)复合,从而制成复合材料制件,所以在3D复合材料制件中没有“层”的问题,可以克服以往复合材料受力后容易分层的缺点,不但能大幅度地提高复合材料的强度和刚度,而且具有良好的抗损坏性与抗冲击性。利用高强度纤维(如碳纤维,凯夫拉纤维等)制成的3D复合材料,重量仅为钢材的20% -30%,而力学性能比钢更为优异,该种材料是当前先进材料的前沿研究领域之一。

3D织造技术在工艺上的突出特点是具有编织异形整体织物的能力,即能够按照零件的形状和尺寸大小直接编织出复合材料零件的预制品。这是因为,一方面3D织物在编织过程中其基本结构单元立方体能够随零件的形状和尺寸的变化而改变长、宽、高的比例;另一方面织造工艺极为灵活可以任意变化以适应不同织物形状的要求,实现直接整体编织。3D编织工艺的这些特点对复合材料的设计、制造及产品质量都十分有利,从而使3D复合材料具有优于其它复合材料的独特风格。

本文研究了树脂基镀镍碳纤维3D复合材料的不同结构,包括三维五向、正交三向结构对3D复合材料拉伸性能和冲击性能的影响,通过对两种试件拉伸性能和冲击性能的测定,得出在相近的纤维体积含量下,三维五向3D复合材料和正交三向3D复合材料都能达到高的力学性能,且三维五向3D复合材料的拉伸强度和冲击强度较正交三向3D复合材料的高。

1 材料制备

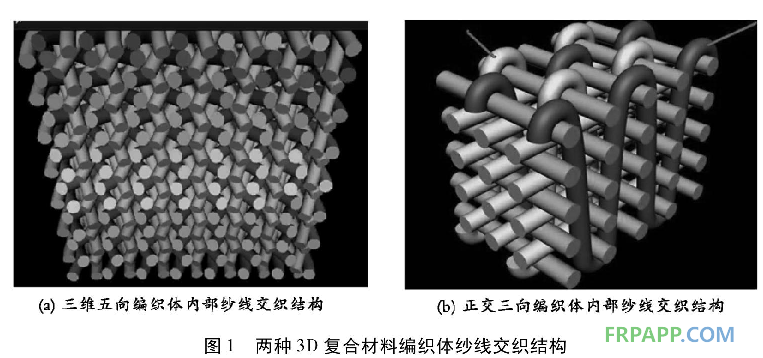

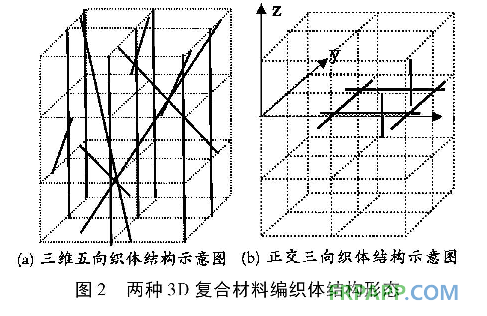

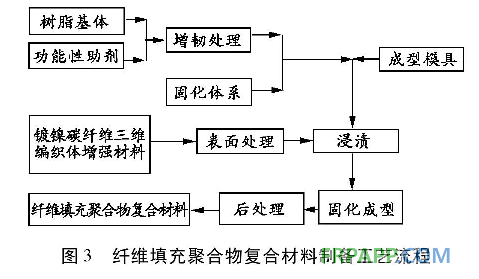

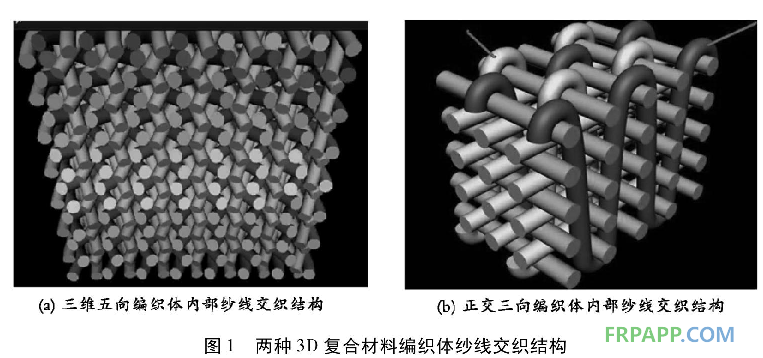

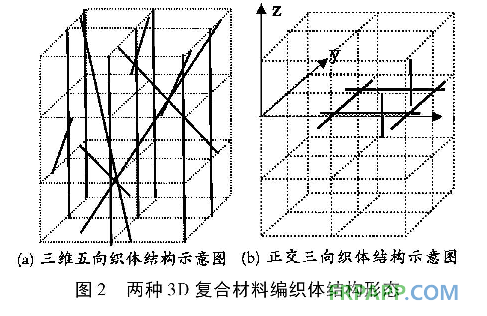

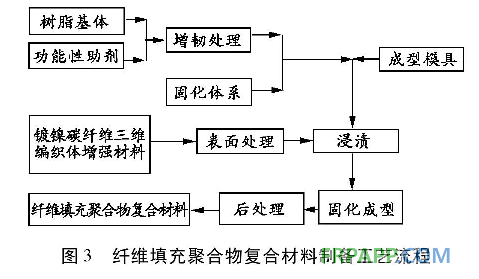

试件共分二类:三维五向结构和正交三向结构镀镍碳纤维树脂基复合材料。两种3D复合材料制件所用的纤维均为12 K的T300碳纤维。图1为两种3D复合材料编织体纱线交织结构,图2为两种3D复合材料编织体结构形态示意图。复合材料试件制备流程见图3。

2 力学性能的测定

2.1 试片的形状与尺寸

试样拉伸性能测定参考中国国家标准GB/T1447- 2005《纤维增强塑料拉伸性能试验方法》,试片的形状为长方体,总长为250 mm,厚 测试试件实际外形尺寸为测量工作段内任意三度4 mm,宽度25 mm,夹具间距离170 mm。所 处的宽度和厚度,取其算术平均值。

试样冲击强度测定根据GB /T1043. 1- 2008《塑料简支梁冲击性能测定》,试片的形状为长方体,总长度为80 mm,厚度为4-5 mm,宽度为10 mm,跨距62 mm。

2.2试验条件

为保证试件拉伸时钳口处不首先破坏,在试件的两端分别粘贴2 mm厚的加强片。拉伸试验在微机控制电子万能试验机WDW-100上进行,加载速度为2 mm/min,环境温度为18℃,相对湿度为18%。

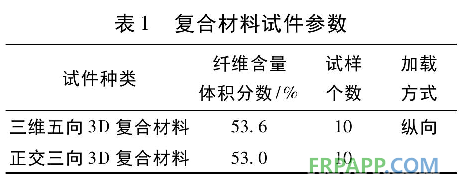

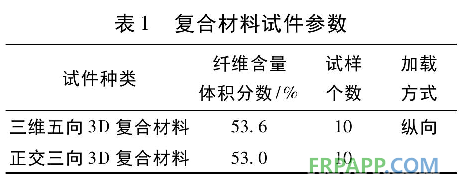

冲击试验采用半自动冲击试验机JB -300B,环境温度为18℃,相对湿度为18%。复合材料试件参数见表1。

3 结果与分析

3.1 两种试件的拉伸性能

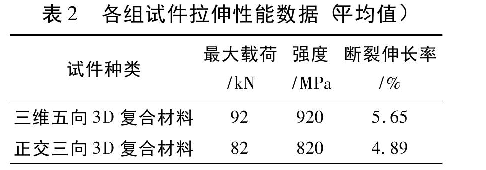

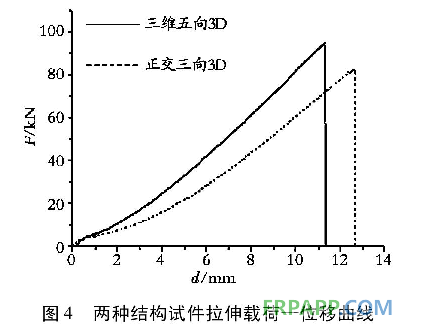

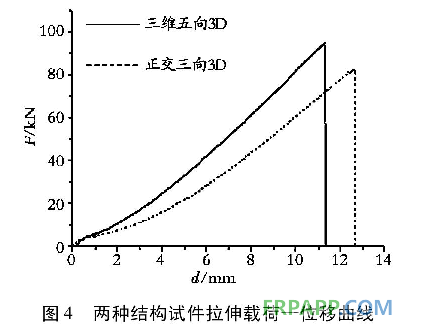

表2给出了三维五向3D复合材料和正交三向3D复合材料两种试件拉伸性能的测试结果(平均值),图4为两种试件拉伸载荷一位移曲线。图5给出了两种试件拉伸破坏断口形貌。

由表2可见在纤维体积含量基本相同的情况下,试件结构类别不同所对应的拉伸强度有所不同。三维五向织体结构和正交三向织体结构的复合材料都能达到较高的拉伸强度,且三维五向织体结构对应的拉伸强度稍高于正交三向织体结构复合材料,达到920 MPa。通过纤维体结构的改变可使三维增强复合材料的力学性能发生变化,这充分体现了3D增强复合材料在力学性能方面的可设计性。

三维五向增强复合材料和正交三向增强复合材料都能达到高的拉伸强度在于3D复合材料与传统织物复合材料的最大区别是它除了X、Y,两个方向纱线外,在X、Y,两个方向纱线的平面法线方向还有Z向纱线,是三维立体结构。纤维不但在平面内相互交织、交叉在一起,而且通过厚度方向,在三维空间中也相互交织、交叉在一起,形成了一个不分层的整体结构,根本不存在“层”的问题,克服了传统复合材料“分层”的缺点,从而大大提高了复合材料的材料的强度和刚度,使材料具有优良的力学性能。采用三维编

织工艺制作的增强预制体层间连接强度远远优于其它层合材料,纤维的方向、分布和含量均可设计和控制,可满足多功能复合材料对不同力学性能的使用要求。

三维五向和正交三向编织预制件纤维的方向、分布和含量均可设计和控制,可满足多功能复合材料的使用要求。由于三维五向编织结构的整体成型性特点,该工艺可织造截锥形、哑铃形、带筋圆筒等特殊形状实用预制体,目前该工艺已成功应用于导弹前体防热套、舱段、方向舵、喷管、喉衬、尾翼以及卫星结构件等产品的制造。采用正交三向工艺可织造板状、圆筒状、锥筒状立体编织物,目前该工艺已成功应用于导弹端头帽、天线窗、飞机刹车盘等产品的制造。

经测试,三维五向3D复合材料的拉伸强度较正交三向3D复合材料的高,分析其原因为正交三向3D复合材料的一个特征是在较低的拉伸应力下就开始出现永久变形或称“软化”,软化使不同种类复合材料刚度下降20% -50%。试验中正交三向3D复合材料中的经纱束可能会因Z向纱线存在而严重偏移、这种严重扭曲的纤维束在拉伸应变达到一个临界值时开始塑性伸长,这时纤维束中的树脂开始出现永久性的剪切变形。应力超过起始塑性伸长临界应力后,正交三向3D复合材料中开始出现基体断裂(拉伸断裂和

分层断裂),Z向纱线脱黏,某些材料中还有纤维束断裂,纤维束拔出。拉伸破坏一般发生在经纱断裂时,断裂的经纱可能在机织工艺过程中就已经出现损伤,性能已经显著下降。而三维五向编制结构中编织纱线与编织成型方向有一个夹角,共有四种空间倾斜方向,有效地提高了复合材料的性能,同时试件在织物编织成型方向纵向),即0。方向加入了加强纱线,试件内部沿0°方向的纱线比例增大,纵向纱线几乎处于伸直状态,试件在此方向的承载能力增强,大幅度提高了材料在该方向的强度和模量,出现如试验所得的一致结果。3.2 两种试件的冲击强度

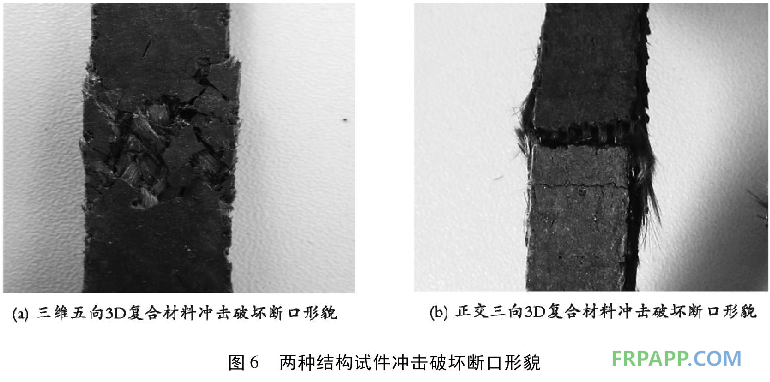

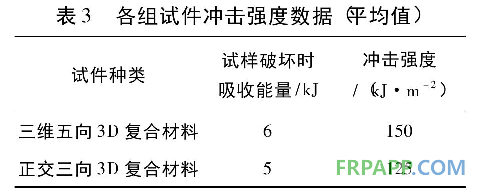

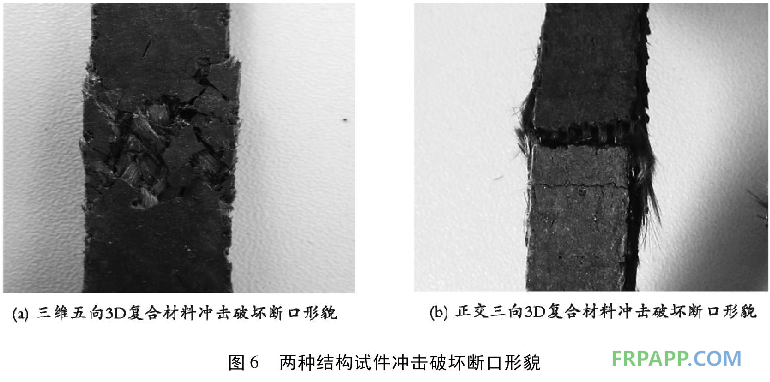

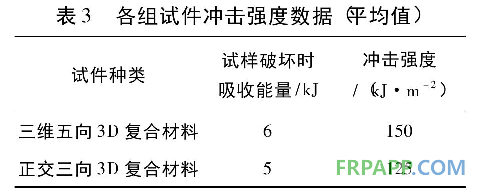

表3给出了三维五向3D复合材料和正交三向3D复合材料冲击强度的测试结果(平均值)。图6为两种结构试件的冲击破坏断口形貌。

由表3可见,1在纤维体积含量基本相同的情况下,试件类别不同所对应的冲击强度也有所不同。三维五向3D复合材料和正交三向3D复合材料的冲击性能都能达到较高的强度,且三维五向的编织结构对应的冲击强度稍高于正交三向机织增强复合材料,达到150 kj/m²。由于两种试件的3D结构,使得两种试件都能达到较高的冲击强度,同时因为三维五向编织层的起伏,尤其是编织结构0°方向的加强纱线,使得冲击损伤在复合材料中很难传播。从而三维五向编织复合材料较正交三向编织的复合材料显示出更强的冲击损伤抑制能力,有效提高了材料的性能。

4结论

(1)3D复合材料的力学性能具有可设计性,实际应用中可根据具体要求,通过对织物结构进行设计,以满足多功能复合材料对力学性能的要求。

(2)在相近的纤维体积含量下,三维五向3D复合材料和正交三向3D复合材料都具有较高的力学性能,且三维五向3D复合材料的拉伸、冲击强度均高于正交三向3D复合材料。

鲁ICP备2021047099号

鲁ICP备2021047099号