1 实验部分

1.1 实验原料

邻甲酚醛环氧树脂:JF-45,无锡树脂厂;JECN-801:江山江环化学工业有限公司;CYD:巴陵石化公司;联苯型环氧树脂:自制;球形硅微粉:2μm,3μm,5μm,10μm,20μm,浙江通达威鹏电气有限公司;硅烷偶联剂:KH-560,武大有机硅新材料股份有限公司。

1.2 实验仪器

旋转流变仪: Physica MCR301,奥地利AntonPaar;高速混合机:10L,张家港轻工机械厂;开放式塑炼机:SK-160,上海橡胶机械厂;注压机:XS-ZY-100T,无锡旭升橡胶机械有限公司。

1.3 样品制备

先进行硅微粉的表面处理,将计量后的硅微粉和硅烷偶联剂放入高速混合机中,每次高速混合1 min,静置1 min,连续混合三次,然后再加入其它的组分以同样的方式进行混合,以提高混合效果和防止混合温度升高。混合后的物料在双辊开炼机上混炼,温度为90℃~110℃,混炼时间3 min~5 min,辊速比1∶1·2(前∶后)。双辊开炼后冷却,经粉碎,然后过孔径为0·154 mm的筛网(100 mesh),进行测试。

1.4 测试

熔融黏度采用旋转流变仪进行,主机型号PhysicaMCR301,控温系统为P-PTD200,测试系统为PP25平行平板,间隙0.5mm,测试温度150℃,剪切速率扫描1 s-1~100 s-1,数据点8Pt./dec。

2 结果与讨论

2.1 几种基体环氧树脂黏度对比

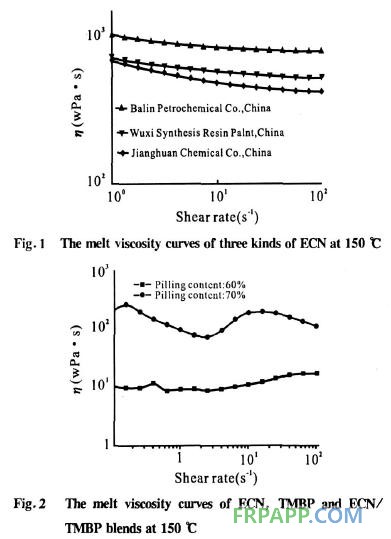

黏度对于聚合物的加工性有很大的影响,因此环氧树脂的熔融黏度是环氧树脂的重要性能指标之一。低熔融黏度可以降低封装材料的内应力,使其具有高的填充性和可操作性,使封装器件具有高的可靠性。本文使用Physica MCR301型旋转流变仪考察了三种ECN和TMBP及其不同比例混合物在150℃时的熔体黏度,结果见Fig.1,Fig.2所示。

从Fig.1可以看出,巴陵石化的邻甲酚醛环氧树脂在150℃时的熔融黏度最高,约为1 Pa·s,江环化工公司的ECN最低,约0.7 Pa·s,而无锡树脂厂的邻甲酚醛环氧树脂熔融黏度约0·8 Pa·s,与江环化工公司的ECN黏度相差不大。同时从Fig.1还可以看出,三种ECN的熔融黏度随剪切速率的变化趋势是一致的,即随着剪切速率的增大,黏度下降很少,表现为近似牛顿流体行为。

从Fig.2可以看出,TMBP的熔融黏度极低,在150℃时约为0·02 Pa·s,而剪切速率对TMBP黏度的影响比对ECN的影响稍大一些,呈现假塑性流体行为。同时可以发现,随着TMBP在ECN/TMBP共混物中的比例增大,熔融黏度也逐渐降低。TMBP含量40%时(质量分数,下同),熔融黏度降到0·15 Pa·s。因此可以采用TMBP来降低ECN的黏度,从而达到提高复合材料流动性的目的。

2.2 硅微粉填充量对黏度的影响

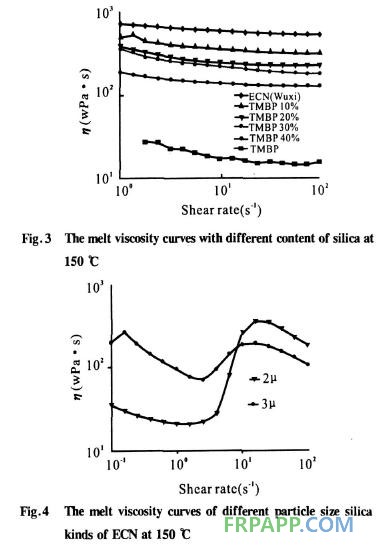

环氧模塑料中采用硅微粉作为填料,并且在环氧模塑料中含量高达60%~90%。硅微粉的主要作用是提高热导率,降低热膨胀系数和成型收缩率,还起到增强作用,提高可靠性。但同时会导致模塑料的黏度增加,降低成型性,所以填充量要选择适当。不同硅微粉填充量对环氧树脂体系熔融黏度的影响如Fig.3所示。

从Fig.3可以看出,硅微粉填充量为60%的ECN环氧树脂体系熔融黏度约为11·2 Pa·s(.γ=10 s-1),填充量为70%的ECN环氧树脂体系熔融黏度为144·9 Pa·s(.γ=10 s-1),黏度提高了10倍,可见增大硅微粉含量对体系的黏度影响很大。同时,随着剪切速率的增大,硅微粉含量为60%和70%的体系黏度变化趋势较为相似。低含量的体系(硅微粉60%)表现为胀塑性流体行为(但仍然近似牛顿流体行为),而高含量的体系(硅微粉70%)黏度变化趋势较复杂,先是在低剪切速率下呈现剪切变稀(假塑性流体)行为,而后在稍高的剪切速率下又表现为剪切变稠(胀塑性流体)行为,但在更高的剪切速率下,又变为假塑性流体。可见剪切速率对高硅微粉填充量环氧树脂模塑料体系的熔融黏度影响较为复杂,这就要求集成电路的封装工艺制定要科学和仔细。

2.3 硅微粉粒径对黏度的影响

硅微粉的颗粒粒径一般在0·1μm~70μm范围内,中位粒径d50=1μm~20μm。不同粒径硅微粉对环氧树脂体系熔融黏度的影响如Fig.4所示。从Fig.4可以看出,剪切速率对不同粒径硅微粉填充后体系的熔融黏度影响较大。低剪切速率下(6 s-1),两种体系均呈现“剪切变稠”现象,而且粒径为2μm硅微粉填充体系的熔融黏度大大增加比粒径为3μm的体系黏度大。从Fig.4还可以看出小粒径的硅微粉填充体系,在低剪切速率下黏度小,在高剪切速率下黏度大,而大粒径的硅微粉正好与此相反。因此对不同的封装工艺,要填充不同粒径的硅微粉。

3 结论

联苯型环氧树脂TMBP熔融黏度极低(0·0Pa·s,150℃),用TMBP与邻甲酚醛环氧树脂共混,可大大降低体系的黏度,从而提高硅微粉的填充量和大规模集成电路封装材料的流动性。同时随着硅微粉含量的增加,体系的熔融黏度大大增加。对高含量的硅微粉填充体系,随着剪切速率的变化,其熔融黏度呈现复杂的变化趋势,即在低剪切速率下,呈现“剪切变稀”的现象,在较高剪切速率下呈现“剪切变稠”现象,而在高剪切速率下又表现为“剪切变稀”行为;而且小粒径硅微粉填充体系在低剪切速率下黏度小,而在高剪切速率下黏度大,大粒径硅微粉填充体系正好与此相反。

鲁ICP备2021047099号

鲁ICP备2021047099号