除增韧效果外,增韧剂的选用还应该考虑相容性、挥发性、迁移性、价格等因素。对环氧树脂玻璃钢(EP FRP)而言,最常用的增韧剂是邻苯二甲酸二辛酯(DOP)和邻苯二甲酸二丁酯(DBP),它们最大的特点是原材料来源广、价格低,并且对环氧树脂(EP)还能起到增塑的作用。但DOP和DBP的挥发性较大,对环境及FRP的使用性能都有影响,而挥发性相对较低的邻苯二甲酸二庚酯(DHP)、邻苯二甲酸二异癸酯(DIDP)、邻苯二甲酸二异辛酯(DIOP),由于受到原料醇来源的限制,其产量不大[3-5]。因此,本文尝试在FRP中加入SBS树脂,与DBP增韧增塑剂相比较,探讨增韧剂对EP FRP性能的影响。

1·实验部分

1.1主要原料

环氧树脂(EP):E-44,西安科达胶黏剂有限公司;二乙烯三胺(DETA):≥99%,南京海帮贸易有限公司;邻苯二甲酸二丁酯(DBP):西安化学药品有限公司;SBS树脂:YH-188,巴陵石化;玻璃纤维布:E-GLASS,河北省任丘市宏达玻璃纤维布厂;硅烷偶联剂:KH560,上海耀华化工厂。

1.2主要设备和仪器

计算机控制拉力试验机:LDS-20KN,长春市智能仪器设备有限公司;机械式冲击试验机:JJ-22,长春市智能仪器设备有限公司;橡塑邵氏硬度计:LX-D,东莞伟达仪器有限公司;扫描电镜:JSM-6390LV,日本JEOL公司。

1.3试样制备

玻璃纤维浸渍:将硅烷偶联剂KH560用无水乙醇稀释成稀溶液置于蒸发皿中,然后把裁剪成方条的玻璃纤维布浸泡其中,20~30 min后取出玻璃纤维布晾干备用。

模具的准备:用光面硬质纸张制作成3 mm×150mm×10 mm的纸盒,并用EP胶液预处理纸盒的棱边,防止胶液渗漏。

胶液的配置:每个试样EP用量为10 g,固化剂DETA用量经计算为1 g。以EP质量为基准,按照表1所示的实验方案称取相应质量DBP或SBS。以DBP为增韧剂的试样,先在烧杯中加入相应质量的DBP,再加入EP,以适量的丙酮为稀释剂,充分搅拌均匀后,再加入固化剂并搅拌均匀。以SBS为增韧剂的试样,先用丙酮充分溶解SBS,再加入EP,用适量丙酮作为稀释剂,充分搅拌均匀后,加入固化剂并搅拌均匀。

浸渍玻纤、模具、胶液准备齐全后。在纸模具上刷一层硅油,然后涂覆一层胶液,铺设一层浸渍玻纤,再涂覆一层胶液,如此反复,直到形成5层玻纤6层树脂的层状结构。经48 h固化定型后,得到3mm×150 mm、厚约2 mm左右的条形板以备性能检测。

1.4性能测试与结构表征

拉伸性能:按照GB/T 1040—1979测试,拉伸速度10 mm/min;冲击性能:按照GB/T 1043—1979测试;邵氏硬度采用每个试样选择10~15个位置,按照GB/T 2411—1980测试;试样断面做表面喷金处理,采用扫描电镜进行断口微观形貌分析,电子束电压为15 kV。

2·结果与讨论

2.1增韧剂用量对环氧树脂玻璃钢拉伸性能的影响

图1为增韧剂用量对环氧树脂玻璃钢拉伸性能的影响。从图1a可以看到,DBP质量分数增加到15%时,EP FRP的拉伸强度迅速增大,用量继续增加,拉伸强度变化不大;而SBS质量分数以7%为分界,EP FRP的拉伸强度先迅速增大,然后快速下降。从图1b可以看到,随DBP用量的增加,EP FRP的断裂伸长率持续增大;而SBS质量分数以7%为分界,EP FRP的断裂伸长率先增大,然后变化幅度不大。

从数据分析来看,DBP质量分数为7%和15%时,EP FRP的拉伸强度分别为58 MPa和74.2 MPa,是SBS质量分数为7%时的65.5 MPa的89%和113%;而增韧剂质量分数少于15%时,SBS改性的EP FRP的断裂伸长率比SBS改性的EP FRP高23%以上。

2.2增韧剂用量对环氧树脂玻璃钢冲击性能的影响

图2为增韧剂用量对EP FRP的冲击性能的影响。由图2可以看到,随着DBP用量的增加,EPFRP的冲击强度呈现缓慢增大的变化趋势;而SBS的质量分数以7%为分界,EP FRP的冲击强度先增大,然后迅速减小。从数据分析来看,DBP质量分数为7%和15%时,EP FRP的冲击强度分别为34.4kJ/m2和37.5 kJ/m2,比SBS质量分数为7%时的31.3 kJ/m2分别高约10%和20%。

2.3增韧剂用量对环氧树脂玻璃钢硬度的影响

图3为增韧剂用量对环氧树脂玻璃钢硬度的影响.由图3可看到,随着DBP质量分数增加到7%,EP FRP的硬度持续下降,DBP用量继续增加,硬度几乎不变;而SBS用量一直增加到15%,EP FRP的硬度都持续下降,SBS用量继续增加,硬度下降较少。从数据分析来看,DBP质量分数为7%和15%时,EP FRP的邵氏硬度分别为83.4和82.8,与SBS质量分数为7%时的82.9相当。

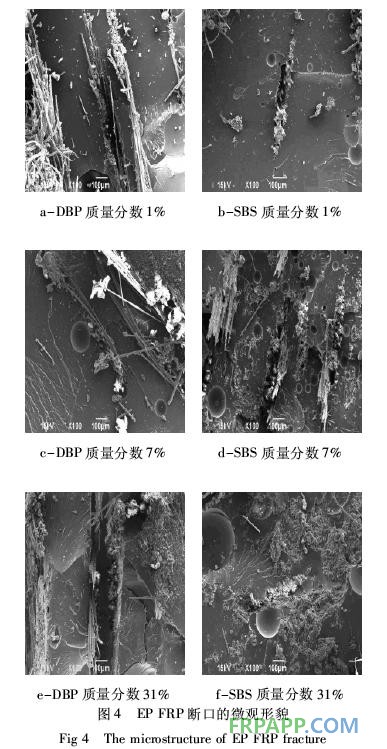

2.4环氧树脂玻璃钢断口的微观形貌分析

图4为分别采用DBP和SBS增韧EP FRP的断口微观形貌图。从图4a、b可以看到,DBP和SBS质量分数为1%时,EP FRP的断口都很平整,呈典型的脆性断裂特征,此时EP FRP的拉伸强度、断裂伸长率以及冲击强度都处于较低值。从图4c、d可以看到,DBP和SBS质量分数为7%的EP FRP的断口不如1%时的断口平整,并出现少量的韧性断裂纹,此时EP FRP的拉伸强度、断裂伸长率以及冲击强度都迅速增大;还可以看到,SBS增韧的EP FRP出现了许多SBS聚集体,由于尺寸较小,这些弹性体的存在不会影响材料基体的强度,反而在受外力作用时容易产生变形而吸收能量,起到缓冲作用。从图4e、f可以看到,DBP质量分数为31%的EP FRP的断口表面凸凹不平,并且有较多的韧性断裂纹,此时EPFRP的拉伸强度、断裂伸长率以及冲击强度在7%的基础上进一步增大;而SBS质量分数为31%的EPFRP的断口除少量韧性断裂纹外,还能看到连成一体的SBS聚集区,占据了断面面积的1/3~1/2,由于SBS是一种强度非常低的弹性体,导致了EP FRP的拉伸强度和冲击强度急剧下降。

各性能比较不难看出,在增韧剂质量分数为7%左右时,DBP和SBS对EP FRP的增韧效果相当,拉伸性能、冲击性能以及硬度值都十分接近。但两者的增韧机理却有所差别,DBP由于相对分子质量小,在EP固化前能与EP小分子形成分子链层次的混合,增大EP分子链的空间自由度,从而提高EP FRP的韧性和强度;而SBS作为一种高分子增韧剂,它只能与EP基体形成聚集态层次的混合,以SBS弹性颗粒的形式分散于EP基体中,通过界面分散外界作用能达到增韧增强EP FRP的目的。

图5为增韧剂质量分数为7%时的EP FRP断口微观形貌图。从图中不难看出,DBP增韧的EP FRP基体具有韧性特征,DBP用量的增加会有利于EPFRP性能的改善;而SBS增韧的EP FRP只是在基体内部存在一些SBS弹性聚集体,随着SBS用量的增加,SBS会形成更大的相畴,就会使SBS自身强度差的特性显现出来,从而降低EP FRP的强度。

DBP和SBS质量分数为7%时对EP FRP的增韧效果相当,由于增韧机理不同,随用量增加DBP的增韧效果会进一步提高。而且DBP能够在更微观的结构层次改变EP FRP的性能,理论上使材料更加稳定。但DBP是小分子增韧剂,具有不可避免的迁移性和挥发性大的缺点,而SBS作为高分子增韧剂,不具有这些固有的缺点。设法提高SBS在EP基体中的分散度,减小SBS的相畴尺寸,就可以增大SBS增韧EP FRP的强度,使其取代DBP等小分子增韧剂在EP FRP中的应用、增加EP FRP的稳定性成为可能。

4·结论

1)DBP和SBS质量分数为7%时,对EP FRP的增韧效果相当。

2)DBP和SBS对EP FRP的增韧机理不同,导致在质量分数超过7%时,DBP对EP FRP的增韧效果进一步加强,而SBS的增韧效果逐渐变差。

3)从理论上,结合试样断口微观形貌图分析,提高SBS在EP基体中的分散度,减小SBS的相畴尺寸,可以增大SBS增韧EP FRP的强度,使其取代DBP等小分子增塑剂在EP FRP中的应用。

鲁ICP备2021047099号

鲁ICP备2021047099号