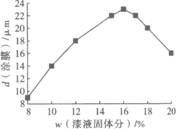

2.2涂料固体分对涂膜厚度的影响

电泳涂料的固体分一般为10%N20%,在电压为90V,pH值为5.5~6.0,电泳时间2min,电泳温度(23±2)℃条件下,涂膜厚度与固体分含量的关系见图3。

图3 涂膜厚度与漆液固体分含量的关系

由图3可见:涂膜厚度随固体分含量的增加而增厚,随后减小。从涂膜外观来看,固体分过高,电沉积加快,涂膜平滑性下降,易起桔皮,产生流挂;固体分过低,泳透力太小,形成的电泳涂层太薄,同时会加速槽液的水解、电解,从而导致涂膜性能及外观变差。固体分为16%时,效果较好。2.3电泳电压对涂膜厚度的影响 。

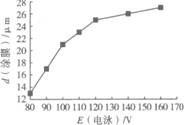

在上述优选的条件下,涂膜厚度与电泳电压的关系见图4。由图4可以看出:在电泳过程中,电压的升高将有利于涂膜厚度的增加,电压较低时,电极反应缓慢,电沉积量少,涂膜薄,涂膜结构疏松;当电压达到一定时,沉积物足以覆盖阴极表面,单位沉积量稳定,电压过高,特别是超过140V后,电极上水解加剧,大量起泡,涂膜被击穿,出现脱落及浮起现象。因此,电泳电压控制在90V左右可减少电泳过程中水的分解,防止漆液凝聚。

图4 电泳电压对涂膜厚度的影响

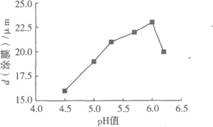

2.4漆液pH值对涂膜厚度的影响

以上优选工艺获得的涂膜厚度与漆液pH值的关系见图5。

图5 漆液pH值与涂膜厚度的关系

由图5可见,漆液pH值在5.8时较为合适,漆液的pH值较小,漆液水溶性虽然较好,电泳时固体离子较多,电极反应太快,涂层不均匀,同时对电泳设备的腐蚀也相当严重。因此,在保证漆液水溶性和稳定性的前提下,可增大漆液的pH值。

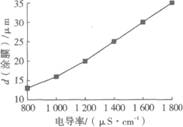

2.5漆液电导率对涂膜厚度的影响

在优选工艺条件下涂膜厚度与电导率的关系见图6。

图6 涂膜厚度与电导率的关系

由图6可以看出,电导率的增加有利于涂膜厚度的增加。电导率较低时,阳离子较少,电极反应缓慢,电沉积量少,膜薄;电导率过高,电解反应加剧,颜料分散性差,光泽度降低,涂膜易含有杂质,降低了漆液的防腐蚀性,从而产生严重堆积。电导率通常在1400μS/cm左右比较适宜。

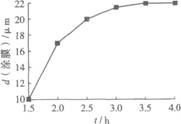

2.6电泳时间对涂膜厚度的影响

在优选工艺条件下,涂膜厚度与电泳时间的关系见图7。由图7可以看出:随着电泳时间的延长,沉积量也增加,开始沉积量随时间的延长而迅速增加,随后趋近于一饱和值,这是由于随电泳时间的增加,沉积量也增加,当涂膜达到一定厚度,电阻接近于无穷大时,电泳时间再延长,也不可能再增加涂膜厚度,相反却可能导致涂膜外观状态变差,加剧副反应,故电泳时间以2.O~3.0min为好。

图7 涂膜厚度与电泳时间的关系

3结论

在阳离子型丙烯酸酯一环氧树脂接枝共聚物合成中,选择BPO为引发剂,用量为0.4%~0.5%,反应温度在110℃左右比较适宜。在电泳涂装过程中,选取了电泳电压、漆液固体分、电导率等工艺参数进行了分析。在电泳电压为90V左右,漆液固体分为16%,pH值为5.8,电泳时间为2.5~3.Omin的条件下,可获得比较满意的涂膜外观和厚度.

鲁ICP备2021047099号

鲁ICP备2021047099号