复合材料因其具有比强度高、比刚度大和可设计性好等优点已成为航空航天等领域广泛采用的最主要的结构材料之一。但随着用量的不断增加,传统树脂基复合材料自身的弱点也不断暴露出来,突出表现在传统树脂基复合材料的制造成本较高,这主要是由于传统复合材料大多采用预浸料/热压罐成型,预浸料的制备和低温储藏、繁杂工艺过程以及价格昂贵的热压罐等设备投资势必造成复合材料的高成本,这在一定程度上又限制了复合材料用量的进一步扩大。

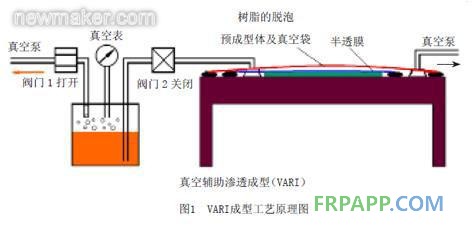

VARI(Vacuum Assistant Resin Infusion)即真空辅助树脂渗透是近年来发展起来的一种复合材料低成本制造技术,其工艺原理是将按照结构和性能要求制备好的纤维预成型体放置在模具上,在一个真空作用下使液态树脂在预成型体内流动并浸润纤维,再经升温固化、冷却脱模得到能够承载的复合材料构件,如图1所示。VARI工艺的最大特点是全工艺过程都是在一个真空条件下完成的,不需要施加额外的压力,因此不需要热压罐,不仅省却了热压罐及配套设备的投入,而且所成型零件的尺寸不受热压罐尺寸的限制,尤其适用于超大尺寸复合材料零件成型。同时可以结合缝合、编织等三维增强手段实现复杂构件的整体成型,从而减少零件和紧固件数量,降低了紧固件和装配成本。但VARI工艺自身的特点决定了所成型零件的纤维体积含量(一般在50%以下)与预浸料/热压罐工艺存在差距,要实现在飞机结构上的应用必须对传统的VARI工艺进行改进。

国外VARI技术最初应用在舰船领域,因其在降低复合材料制造成本及大型构件整体成型方面具有的优势,近年来相关的研究机构对VARI技术在航空航天复合材料结构上应用的可行性方面已做了大量的研究工作。

洛克希德·马丁公司是最早将VARI技术应用于飞机结构的研究机构,采用VARI技术成型整体复合材料座舱,51个零件通过VARI工艺共固化成为一个整体结构,有效地提高了结构的整体性,减少紧固件400个,在保证减重效率不变的情况下,成本降低38%以上。该公司还与海军IPT公司合作,采用VARI工艺制造P-3飞机的下翼面整流复合材料壁板,并且计划将VARI工艺扩大应用到其它零件上。此外,洛克希德·马丁公司为加速VARI低成本技术在大型飞机上的应用,目前已经着手在C-5、C-130等机型上开展VARI工艺的试验及验证工作[1]。

在由美国航空航天局(NASA)资助的“波音预成型体”计划中,V System Composites公司采用VARI工艺对复合材料机翼结构及带加强筋机身整体复合材料夹层结构的成型进行了验证,整个加筋夹层壁板结构在一个注射过程中完成。另外,波音公司还将VARI技术用于CH-47部分零件的制造。美国Seaman公司实施的“希曼”计划,其主要目的之一是采用VARI工艺在一个注射过程中完成半个机身的整体制造。与波音公司合并的麦道公司放弃了采用预浸料热压罐成型工艺制造机翼蒙皮的方法,转入采用VARI工艺制造大型机翼蒙皮的研究。

VARI工艺在其他国防领域也得到应用。洛克希德·马丁公司在制造“三叉戟”IID5弹道导弹仪器舱段的复合材料构件时,为降低成本,对预浸料热压罐成型工艺、低温预浸料工艺及VARI工艺等的制造成本及复合材料制件力学性能进行综合评估,最终选用VARI成型工艺制造了弹道导弹仪器舱段,实现了一次整体成型。与预浸料热压罐工艺相比:零件总数由61减少到1,紧固件减少376个,力学性能及减重效果相同(制件纤维体积含量达58.6%),成本降低75%。

German Aerospace Center采用树脂渗透的方法,完成了全尺寸ROHACELL泡沫夹芯复合材料前机身的研制。

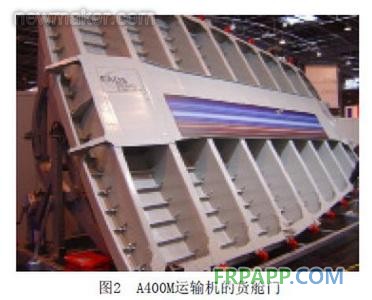

最具代表性的是欧洲防务公司于2007年研制成功的A400M运输机的货舱门(如图2所示)该舱门尺寸约7m×4m,位于机身的密封舱部分,因其要承受较大的气密载荷,对构件的质量要求很高,加筋壁板和横向隔框采用复合材料设计,加筋壁板没有采用传统的复合材料成型方法,而是先将蒙皮和长桁预制成为干态纤维预成型体,通过VARI工艺使树脂在真空作用下渗透到蒙皮和长桁的各个区域,然后在烘箱中固化成型。与传统成型方法相比,没有使用昂贵的热压罐,成本低;同时,由于采用VARI技术将内部数根长桁与外蒙皮整体固化,零件数量减少,不仅结构整体性高,且能节省约3000个装配工时,成型效率高;此外通过结构优化设计,A400M的货舱门减重效益也非常明显。

鉴于VARI技术在降低复合材料制造成本方面具有的优势,国内自本世纪初开始已有多家研究机构开展了VARI技术研究。中航工业北京航空制造工程研究所是国内最早开展VARI技术和应用的科研机构之一,在专用树脂体系开发、干态纤维增强预成型体渗透特性、VARI工艺树脂流动控制以及成型工艺等方面均开展了大量的研究工作,开发了BA9911、BA9912 和BA9914 VARI树脂体系,突破了复杂构型预成型体制备、高纤维含量VARI工艺树脂流动控制及VARI工艺等关键技术,研制的航空典型结构件的纤维体积含量达到了58%以上,并在多个项目上进行了试验验证和装机应用。

1 VARI专用树脂体系方面

(1)BA9912环氧树脂。

BA9912是中航工业北京航空制造工程研究所自主研发的120℃固化的环氧树脂体系,该树脂的室温粘度只有120mPa·s,可以满足VARI工艺对基体树脂低粘度的要求。

BA9912复合材料的固化温度为120℃,Tg为187℃,82℃时模量保持率达到88%,满足使用温度82℃的航空复合材料结构要求。目前该材料体系已在机翼、副翼和舱门结构上进行验证和应用[3]。

(2)BA9914环氧树脂。

BA9914是中航工业北京航空制造工程研究所自主研发的180℃固化的环氧树脂体系,该树脂60℃下的粘度为110mPa·s,最低粘度30mPa·s,能够满足VARI工艺低粘度要求。BA9914在成型过程中有较长的操作期,可以成型大型构件。

BA9914复合材料经标准规范固化后Tg为251℃,具有较好的耐热性,能够满足133℃的使用要求[4]。

2 VARI成型工艺方面

对于航空复合材料结构件来说,一般要求复合材料的纤维体积含量在55%以上。由于传统的VARI工艺是在一个真空压力条件下成型,不足以使纤维预成型体达到理想的密实状态,所成型的VARI复合材料的纤维含量往往偏低,这是制约VARI技术在航空结构上应用的关键。

为满足航空复合材料的性能要求,开展了高性能VARI成型工艺研究,通过采用优化树脂流道设计、调整树脂进/出管路压力等手段,使VARI复合材料制件的纤维体积含量得到改善。

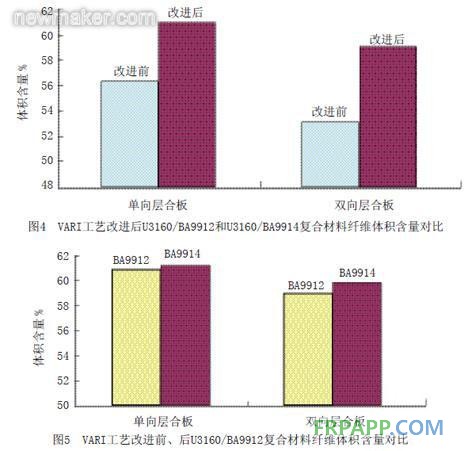

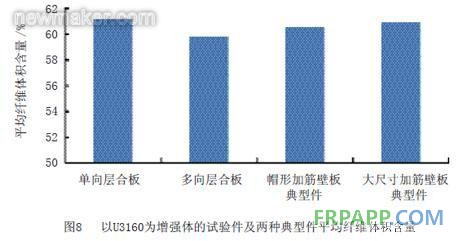

按两种情况进行对比分析,①VARI工艺改进前、后的U3160/BA9912复合材料的纤维体积含量情况;②VARI工艺改进后U3160/BA9912、U3160/BA9914两种材料体系纤维含量情况。按单向层压板和多向层合板分类,将测得的纤维含量结果取平均值,两种情况对比结果分别见图4和图5。可以看出,经工艺改进后成型的U3160/BA9912、U3160/BA9914复合材料纤维含量基本接近,达到58%以上的纤维体积含量。采用改进VARI工艺成型的U3160/BA9912复合材料比改进前约提高5%左右。

尽管国内VARI技术的研究起步较晚,但经过近十几年的研究,从专用VARI树脂体系开发、复杂构型预成型体制备、VARI工艺树脂流动控制到VARI成型工艺均已取得突破性进展,VARI制件的纤维体积含量可以达到58%以上,已接近热压罐工艺水平。目前,VARI复合材料已在多个航空结构上进行了验证和应用,随着验证工作的不断深入,VARI技术必将成为继预浸料/热压罐工艺之后又一可工程化应用的复合材料制造技术。

鲁ICP备2021047099号

鲁ICP备2021047099号