热压成型一直是航空航天领域生产主承力结构先进树脂基复合材料制件最重要的工艺方法,然而高昂的制造成本严重制约了它的发展和应用。目前造成先进树脂基复合材料构件制造成本过高的主要原因如下:(1)研制周期长、效率低。当前研制复合材料结构都是采用试验摸索,先是试样的试验,再做缩比件试验,经过反复数次确定制造工艺,研制周期长;(2)制造规范不通用。针对某一复合材料构件从大量试验摸索形成的一种较合理的制造工艺规范,只适用这一特定情况,复合材料构件结构形式一旦改变,又需要新做大量试验,耗资耗时。(3)制件质量可控性差,造成复合材料性能分散,材料许用值低,构件合格率低。

在热压成型过程数学模型研究的基础上,选择适当的优化算法,在脱离生产线的条件下,优化工艺制度是非常必要的。对于工艺制度的优化,大多数研究集中在以工艺时间最小化为优化目标,在满足与温度相 关的约束条件下对温度制度进行优化,以控制残余应力。而关于压力制度的设计以及压力制度对层板密实程度和纤维分布的影响的研究很少见报道。

对于压力制度而言,加压时机是一个很重要的参数,加压过早可能造成贫胶,加压太晚由于树脂流动性变差,引起富树脂现象,不利于气泡的排除。本文以热压成型过程树脂流动数学模型为基础,以固化层板纤维含量为目标,采用遗传算法,实现了加压时机的设 外加压力Pa设为常数,目标纤维体积分数为62%,优化变量为第一平台恒温时间th。图3,4分别给出了种群的平均适应度指数随进化代数的变化和种计。以T700/ 5228和T700/ 5224层板为例,对加压时机以及层板内纤维分布进行了分析。具有重要的学术价值和工程应用意义,有助于降低成本,缩短复合材料研制周期。

1 树脂流动控制方程

以squeeze sponge模型‘51为基础,同时假设预浸料完全被树脂饱和浸润,不存在气泡;对于复合材料等厚层板,只考虑树脂沿层板厚度方向流动,且符合达西定律:纤维为刚性体,且不可压缩。根据有效应力原理,纤维和树脂共同承担外加压力,有关系式:

2 优化方法及测试

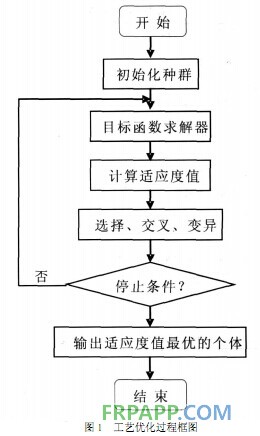

遗传算法( Genetic Algorithm)是一种全局优化算法,它借用了生物遗传学的观点,通过自然选择、遗传、变异等作用机制,实现各个体适应性的提高。它直接以目标函数值作为搜索信息,具有很强的鲁棒性,广泛应用于各个领域。本文以遗传算法作为热压成型工艺参数优化的方法,以树脂流动过程数值模拟系统作为目标函数的求解方法。遗传算法与数值模拟方法的有机结合,可得如图1所示的优化系统。

决策变量Tf的群体中每个个体的数值由遗传算法程序提供给树脂流动数值模拟程序,获得每个个体所对应的复合材料层板平均纤维体积分数:然后计算每个个体的适应度值:遗传算法程序根据适应度值确定每个个体通过复制操作遗传到下一代的概率,然后进行复制、交叉和变异操作,从而获得决策变量的下一代群体。如此反复计算,直到获得最优解。

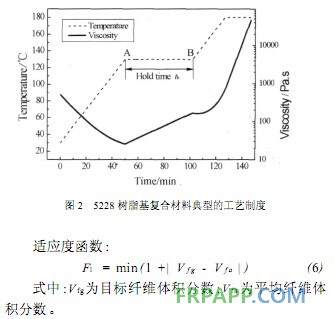

以T700/ 5228单向层板为例进行加压时机的优化,初始纤维体积分数为55%,初始层板厚度为3. 86mm,双面吸胶,典型温度制度如图2所示,在第一个温度平台恒温th分钟后施加外力。th为恒温时间,计算中需要的参数见表1。

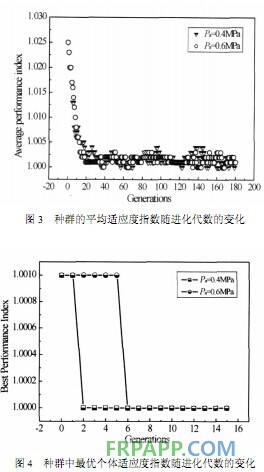

外加压力Pa设为常数,目标纤维体积分数为62%,优化变量为第一平台恒温时间th。图3,4分别给出了种群的平均适应度指数随进化代数的变化和种群中最优个体适应度指数随进化代数的变化。可以看出优化系统可以快速、准确地找到最优个体。外加压力分别为0. 4MPa和0.6MPa时,优化得到加压时机即恒温平台时间th分别为38min和3lmin。

3结果分析

在热固性树脂基复合材料成型过程中,温度、压力、时间是三个基本工艺参量,加压时机又称加压窗口是最重要的一个,通常由经验方法确定。众所周知,纤维含量和孑L隙含量对复合材料的力学性能有非常重要的影响。通常平均纤维体积含量在50%至70%之间,航空航天应用的典型目标是62%,可以接受的孔隙率低于2%。

基于树脂流动模型和遗传算法,采用数值方法对单向和正交两种铺层形式的T700/ 5228和T700/5224层板加压窗口进行了分析。

对于薄层板,实验采集层板表面和中心位置温度的结果表明层板内温差可以忽略,因此,不考虑层板内温差对树脂流动的影响。根据典型温度制度,定义了两种加压时机设计方法,一种是在第一个温度平台的结束时刻施加压力,对平台时间进行优化,此时温度制度是变化的:另一种是温度制度固定,可以在温度制度的任意时刻施加压力。

3.1T700/ 5228层板加压时机分析

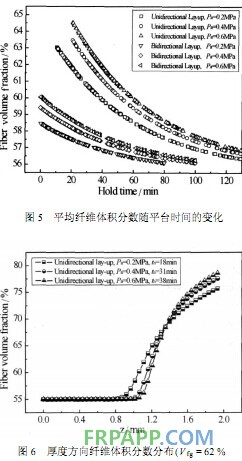

初始层板厚度为3. 86mm,初始纤维体积分数为55%,双面吸胶。首先,采用第一种定义方法对加压时机进行设计。平台时间th可调范围为0到120min。基于优化平台,可以得到不同压力条件下,层板平均纤维含量随平台时间的变化,如图5所汞。随着平台时间的增加,平均纤维含量减小,这是由于随着平台时间的增加,树脂粘度增加:铺层方式不同,达到相同纤维含量,平台时间差别很大,这主要是由于铺层方式不同,纤维层压缩和渗透特性的不同:在相同压力条件下,对于正交层板,可达到的最大纤维体积分数较低,层板内纤维分布更均匀,对于单向层板,靠近吸胶层边界维密实程度高,纤维体积分数大,渗透率低,树脂流动阻力大,层板内纤维分布不均匀程度高。图6为单向层板,纤维含量62%,在不同工艺制度条件下层板厚度方向纤维分布。可以看出,纤维分布不均匀,最大差值可达20%。然而,不同压力制度下,纤维分布不均匀性差别不大。

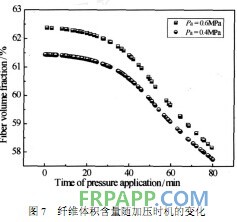

从图5结果可以看出,对于正交铺层,层板可达到的纤维体积分数比较低,采用第二种方法对加压时机进行了设计。设平台时间为30 min,加压时机在0到80min之间变化。图7给出了层板平均纤维体积分数随加压时机的变化。图7中坐标0点为工艺时间起点,50min为第一个温度平台开始时刻。

从图中结果可以看出,在工艺开始就施加压力可以适当提高层板纤维体积分数,但是变化不大。主要是由于5228树脂粘度较高,平台区最低粘度在20Pa s以上,树脂流动性差,很难达到更高的纤维含量。

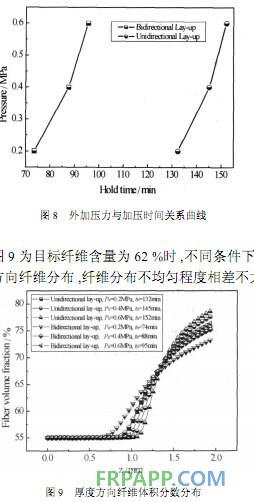

3.21700/ 5224层板加压时机分析

初始条件与T700/ 5228层板相同,其典型温度制度如图2所示,第一平台温度为130 0c,第二平台温度为180℃。考虑到工业生产的实际情况,压力取值范围0. 2~0. 6MPa。图8为层板纤维含量为62%,外加压力与平台时间的关系,可以看出与T700/ 5228层板相同,铺层方式对加压时机影响非常大。

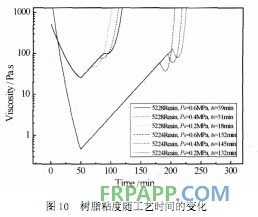

从图中可以看出两种树脂体系的最低粘度差异较大,5228树脂最低粘度在20Pa s以上,而5224树脂最低粘度只有0. 5Pa s。图中粘度曲线的第二个拐点为加压时刻,可以看出虽然两种树脂体系平台区粘度不同,得到相同纤维含量的层板,加压时刻树脂粘度基本相同。

4结论

(1)以热压成型过程树脂流动数学模型为基础,以固化层板纤维含量为目标,采用遗传算法,实现了加压时机的优化。

(2) 5228树脂体系,平台区粘度较高,固化层板纤维体积分数低;5224树脂体系,平台区粘度较低,对于T700/ 5224单向层板加压过早容易造成贫胶。其它条件相同,树脂流动特性不同,加压时机差别非常大。

(3)纤维、树脂种类相同,铺层方式不同,加压时机差别很大:纤维种类、铺层方式以及初始和优化目标相同的条件下,不同树脂体系,加压时刻树脂粘度基本相同。

(4)纤维分布均匀性主要由纤维层压缩特性决定期:维层压缩特性与目标纤维含量一定的情况下,调节工艺制度,对纤维分布均匀性影响不大

鲁ICP备2021047099号

鲁ICP备2021047099号