世界石油开采已有近百年历史,我国石油开采也有几十年的历史,因油管腐蚀和结垢堵塞导致油管频繁更换,使采油成本不断增加。玻璃钢管是玻璃纤维增强塑料(FRP)管道的简称,它具有质轻、高强、耐腐蚀、不结垢、不结蜡、不易积沙、内壁光滑、流体阻力小的特性,以及具有安装方便、维修工作量小、管材保温性能好、不污染水质和使用年限长等优点。因此在世界各国被广泛地应用于输送液体介质和解决油田腐蚀等方面。

传统的纤维缠绕管体是在缠绕成型后,采用“外固化”工艺在固化炉内将热量通过辐射、传导和对流等方式传递给制件完成固化。新型“内固化”工艺是采用加热管道内部芯模的方式使复合材料升温,进而完成其固化成型 。内固化相对于外固化的优点是复合材料在内部热压作用下由内向外逐层固化,有利于树脂流动和气泡的排出,使材料更加密实;蒸汽、金属芯模和复合材料间传热效率高,可提高固化效率。由于蒸汽加热不会对芯模产生污染,同时具备温控范围宽、不必安装固定的加热器以及在工程上易于实现旋转加热等优点,因此选用蒸汽作为加热介质。

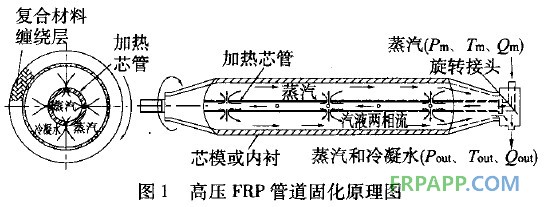

1 内固化原理

高压FRP管道固化原理如图1所示。FRP管体是由热固性环氧树脂浸渍过的玻璃纤维束缠绕在可加热的金属模腔外表面固化而成。芯模是一个中空的壁厚均匀的金属管体,芯模和缠绕管体等长,而且是轴对称的,芯管是通入饱和水蒸气、压缩空气和冷却水的中空且四周开有小孔的钢管。当缠绕结束后,通入孔管内腔的蒸汽经过孔管壁的小孔进入芯模外腔,对芯模进行加热,被加热的钢质芯模将热量传递给纤维树脂缠绕层,当温度达到一定程度时,缠绕层中树脂就会逐步升温、粘度下降、流动迁移,进而凝胶、粘度上升、凝胶结束,进一步交链成为三维网状结构,管道固化时作旋转运动,以便均匀加热FRP管体,并防止未固化液态树脂由于重力作用而聚集于管道下表面。在固化反应完成后,再输送冷却介质使芯模迅速冷却,制品与模具之间因“热胀冷缩”滞后将产生间隙,以便顺利脱模,最后向管道内通入压缩空气,将残留的水分吹干,固化结束。

2 内固化蒸汽加热系统设计

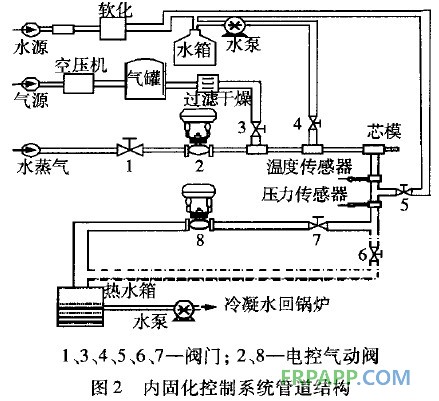

内固化控制系统管道结构如图2所示。来自锅炉的饱和水蒸气通过阀门1、电控气动阀2进入芯模内腔,经内腔壁孔进人芯模外腔对芯模加热,从外腔流出的蒸汽和凝结水分别经阀门7、电控气动阀8和阀门6进入热水箱。安放于芯模出口处的温度传感器和压力传感器检测温度和压力。冷却水经过阀门4进入芯模,从芯模外腔流出的热水经阀门5流回冷却水箱循环利用,冷却后由水泵送至固化系统,完成芯模冷却工艺。

为避免芯模管道结垢,冷却系统的补充水由自来水经自动软水器离子交换处理后提供。压缩空气由专门的空气压缩机供给,经过滤和干燥处理后经阀门3进入芯模,压缩空气推动芯模内剩余冷却水经阀门5流出,进行汽水分离后压缩空气排入大气,实现冷却后吹扫工艺。

3 内固化控制系统设计

3.1 控制系统硬件设计

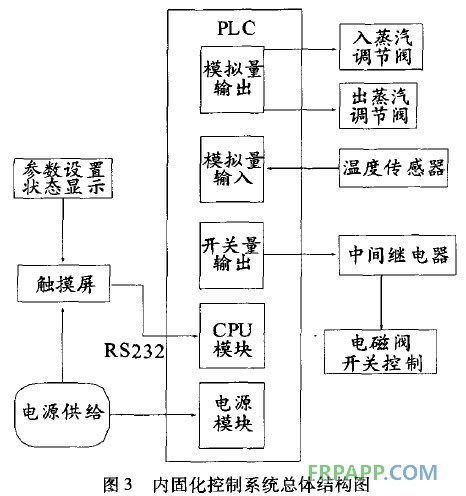

内固化控制系统选用欧姆龙CJ1G型PLC,同时连接3个CJ1W—OC211型数字量输出模块、1个CJ1W—DA08C型模拟量输出模块、1个CJ1W—AD08I—V1型模拟量输入模块。触摸屏选用台达DOP—A10THTD1型触摸屏。通过RS232串口通讯线与PLC相连接。温度传感器为PT100型传感器加温度变送器(两线制),输出电流为4~20 mA,连接PLC的模拟量输入模块。调节阀选用西门子智能定位器,与PLC的模拟量输出模块相连接。PLC、温度传感器、西门子智能定位器形成一个温度闭环回路,实现了对温度模拟量的检测和控制。与PLC相连的触摸屏可以实现人机互动、状态显示、参数下载等功能。基于PLC的内固化控制系统总体结构如图3所示。

3.2 控制系统软件设计

(1)PLC程序设计

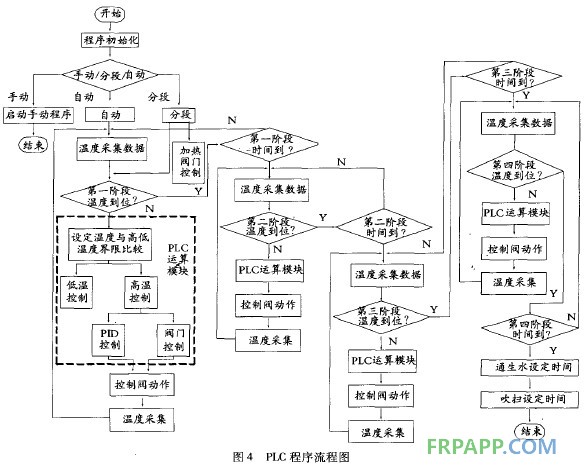

本系统采用模块化设计思想分别对触摸屏和PLC进行程序设计。PLC程序流程如图4所示。

控制系统分为自动、分段和手动3种操作模块。在手动状态下可以单独控制各个阀门的开关,调节阀的开度,范围在0~100%之间。该阶段主要用于预加热和调试阀门。在分段状态下分为加热、冷却、吹扫3部分,每一部分单独控制。在分段加热状态下可以任意设定加热温度来进行加热处理,与自动阶段不同的是在该阶段不受时间控制。在分段冷却和分段吹扫过程中可以单独根据设定时间来分别进行冷却处理和吹扫处理。在自动状态下系统根据设定的加热参数(每段加热时间与加热温度),自动进行每一阶段的加热处理,此时温度传感器将检测到的温度值以模拟量的形式送入PLC模拟量输入模块,与设定的高低温度界限值进行比较,确定采取高温控制模块或者低温控制模块。当进入低温控制模块时,通过触摸屏预先设定4个参数:进气阀开度和出气阀开度、温度波动界限、上升与下降脉冲时间。控制开始时,进气阀与出气阀按照设定的开度开启,定时器记录上升脉冲时问,上升时间结束后进气阀关闭进入下降脉冲时间,下降时间结束后进气阀再次开启设定的开度,依次循环,当温度升高到设定温度与波动温度的差值时,进气阀与出气阀同时关闭。

当进入高温控制模块时,与预先设定的温度值进行比较,启动PID算法,将运算所得的控制量以模拟量信号的形式发出:一路输出控制进蒸汽调节阀,另一路输出将第一路输出信号取反后控制出蒸汽调节阀,即两个调节阀的开度是互补的,其开度之和为100%。控制二者开度值就可以控制芯模内蒸汽的压力从而控制蒸汽的温度。高温控制模块的阀门控制则应用于蒸汽压力稳定、外界环境变化很小的条件下。当所有加热时间结束后自动进入冷却阶段,冷却时问结束后自动进入吹扫阶段,当吹扫时间结束后整个自动控制系统结束。

4 结 语

内加热固化控制系统已应用于高压FRP管道固化成型,芯模温度在低于90℃时,蒸汽温度控制误差为±5℃,在高于90℃时,蒸汽温度控制误差为±2℃ ,可实现直径350 mm以下的高压FRP管道内加热固化。生产实践表明,内固化工艺生产的管道性能优于外固化管道,采用内加热固化工艺可实现复合材料管道制备的高效、优质且成本低。

鲁ICP备2021047099号

鲁ICP备2021047099号