自动纤维铺放技术是飞机复合材料构件自动化成型的关键制造技术之一,其又可细分为自动纤维丝铺放技术和自动纤维带铺放技术。前者适用于平面型或低曲率的曲面型,或者说准平面型复合材料构件的铺层制造;后者综合了自动纤维缠绕与自动纤维带铺放两者的优点,可实现复杂曲面型复合材料构件的铺层制造。

自动纤维铺放技术加工原料通常为碳纤维单向增强树脂基预浸丝或预浸带。用于预浸丝或预浸带的树脂根据其热行为不同,又分为热固性树脂和热塑性树脂。在自动纤维铺放过程中,以碳纤维增强热固性树脂基预浸丝或预浸带为加工对象,结合“热压罐”技术来生产飞机复合材料构件以广泛应用于飞机制造领域。而以碳纤维增强热塑性树脂基预浸丝或预浸带为加工对象,结合“原位固化”技术来生产飞机复合材料构件是飞机制造业一个新的发展趋势,据文献报道,已应用到空客A380和A350中[2]。除了热塑性树脂具有良好的焊接性、抗冲击韧性、可循环性、抗化学腐蚀性以及近乎无限的保质期等优点外,“原位固化”技术与“热压罐”技术相比,还具有不受加工场地、零件大小和形状的限制等优点。

但目前据文献报道,“原位固化”成型技术加工的铺层层间强度为高压固化成型加工的铺层强度的89%~97%[3]。如何消除近10% 的差距,将是热塑性复合材料纤维铺放技术成功应用到实际生产当中的最大障碍。因此,有必要对热塑性复合材料纤维铺放技术中涉及的关键技术进行深入研究。

加热工艺研究

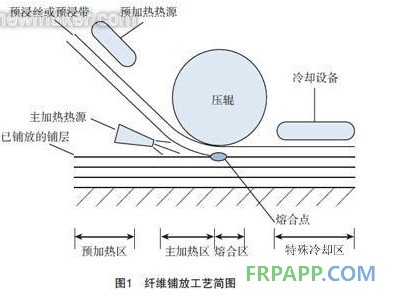

在自动纤维铺放过程中,为提高铺放效率,通常设置预加热及主加热2个加热环节。在这2个环节中,都会涉及到选择热源、建立加热模型及确定加热温度三方面的问题。图1所示为纤维铺放工艺简图。

目前,应用在自动纤维铺放中的热源主要有激光热源、红外线热源和高温气体热源3种。选择热源时,针对不同的加工原料及结合具体的应用场合,需对所选热源的加热温度(或加热功率),可连续加热时间,加热温度是否可控及热源自身的价格、质量、体积、热利用率等方面进行综合考虑。首先,设置预加热区,可显著缩短主加热所需时间,提高纤维铺放速率,同时,可避免铺层啮合点处温度梯度变化过大而引起过多的残余应力。预加热时,为保持基体材料原有的物理化学性质及最大限度提高铺放速率,预加热温度通常应略低于基体材料玻璃转化温度,因此,预加热热源的加热温度选择应略高于基体材料玻璃转化温度[4-5]。在主加热区,基体材料的安全加热温度通常应低于基体材料的退化温度,为使基体材料充分熔融,主加热区的温度又应高于基体材料的玻璃转化温度,同时,考虑铺放效率,选择主加热区热源的加热温度略高于基体材料退化温度是较为合理的。其次,热源使用场所空间的大小及安装的难易程度,在热源选择过程中也需要充分的考虑。

目前,无论是工业上使用的预浸丝或预浸带,其厚度都小于长度或宽度的1/10,因此,国外研究人员在进行纤维铺放加热模型建立时,通常根据热力学第一定律,考虑热量传递方向,建立一维或二维的热传递模型[6-11]。同时,根据热源的不同,铺放设备及周围的实际环境,确定相应的热传递方式,建立热传递模型的边界条件。鉴于热传递模型及其边界条件的复杂性,多数情况采用有限元的方式对模型进行数值求解,来研究不同时刻、温度在纤维束中不同位置的分布情况以及时间、温度、位置三者之间的关系,然后与试验数据进行对比,分析所建模型的合理性,同时对所建模型进行合理修正。

自动纤维铺放过程中,在加热温度、加热热源、加热模型三者确立之后,可以通过计算加热时间确定的铺放速率理论值范围,指导实际铺放过程铺放参数的设定。

冷却工艺研究

用于自动纤维铺放的碳纤维单向增强树脂基预浸丝或预浸带,其基体材料通常为半结晶聚合物。在这类聚合物兼有无定形聚合物和结晶聚合物的优点,其使用温度、抗蠕变性、硬度和强度主要受结晶度的影响,随结晶度的增大而增大,但结晶度过高,又会使聚合物变脆[12-13]。因此,在实际应用中,需严格控制半结晶聚合物成品的结晶度来保证产品质量。在纤维铺放过程,通常会设置特定的冷却区对熔合后的铺层进行冷却以完成其最终的结晶固化,而不是让其在室温条件下自然冷却。

对于半结晶聚合物,结晶速率是材料结晶程度和结晶状态的显著影响因素,而冷却速率及冷却时间决定了结晶速率。因此,在纤维铺放过程中,只要严格控制这个参数,就可保证最终的产品品质。而合理的冷却速率主要是通过大量试验数据得到的。首先,基体材料性能最优时所对应的结晶度值的范围可从材料制造厂商处得到;其次,设定具体的冷却条件(等温冷却或以一定的冷却速率冷却),通过试验确定在此条件下的基体材料的结晶速率,结晶速率的测定方法通常有膨胀计法、光学解偏振法、DSC 法、热台偏光显微镜法、小角激光光散射法等[14] ;最后,通过仿真软件,可计算出在此冷却速率下达到要求结晶度所需的时间,即在纤维铺放过程中,铺层需在特殊冷却区所停留的时间。

建立基体材料冷却模型涉及传热学与结晶动力学2 个学科的知识。冷却模型的建立是将结晶动力学模型与能量模型相耦合,通过设定温度、材料的密度、黏度、热传导率、热熔等物理参数,同时设定符合实际情况的边界条件,利用现有的多物理场仿真软件(如COMSOL)得到达到某一结晶度的条件下冷却速率与冷却时间之间的关系。冷却模型建立的关键是结晶动力学模型的选择,国外学者已经对基于Avrami 方程的模型,基于Tobin 方程的模型及Ozawa模型进行了较为深入的研究[15-16]。

在计算得到冷却时间后,可以确定在这一区域合理铺放速率理论值的范围,但纤维铺放过程中,铺放速率只能是一个值,当由加热时间所计算的铺放速率与由冷却时间所计算的铺放速率不能协调一致时,可以通过调整加热区间的长度或特定冷却区间的长度来达到二者速率的一致。

纤铺层间强度研究

利用自动纤维铺放技术加工的复合材料构件,其基体材料的性能指标由加热工艺参数和冷却工艺参数共同决定;其整体性能指标还与铺层间强度有关,即与任意相邻两铺层熔合后所能达到的铺层间强度有关。铺层间强度受到两铺层间紧密接触程度、两铺层熔合时分子渗透距离及纤维铺放压力三方面因素的共同影响。

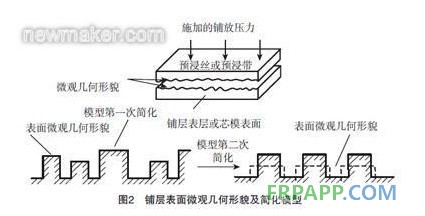

铺层间紧密接触度被定义为:在任意给定时间,两铺层接触面积占铺层面积总面积的百分比,与温度、压力、接触时间有关[17]。由于表面粗糙度的原因,预浸丝或预浸带表面与铺层表面(或芯模表面)的微观几何形貌为不规则体,在未加热和未施加压力的条件下,预浸丝或预浸带表面与铺层表面(或芯模表面)不可能完全接触。为理论计算方便,国外研究人员首先将不规则的微观几何体简化成大小不同的矩形(指截面),然后再将上述矩形简化成大小相同的矩形[18-20]。纤维铺放过程中,在加热到一定温度时,当压辊对预浸丝或预浸带施加一定的铺放压力后,预浸丝或预浸带与铺层表面(或芯模表面)的突起的矩形将发生变形,矩形高度将减小,宽度将增大,然后根据这一模型,建立计算铺放压力与铺层间紧密接触度之间的函数关系。将现行的粗糙度评价指标融入上述计算模型中,可显著提高实际应用的方便程度。图2为铺层表面微观几何形貌及简化模型示意图。

鲁ICP备2021047099号

鲁ICP备2021047099号