材料是工业产品的基础,社会一直在提倡节能减排,在其他条件相同的情况下,减轻运动器重量就是节约能源;车重与油耗的关系成正比。据说汽车重每下降10%,油耗也会相应下降若干个百分点,少耗油也就减少了废气的排放;轨道车辆,1t自重每走行1km,耗电约0.13MJ,若以每日走行400km计算,则一年所消耗的电能为20930MJ,折合61369kW。耗能量与重量有关,减轻车辆自重可节约能源,车辆由多个机构、部件所组成,复合材料相对密度在1.5~2.0之间,只有碳钢的1/4~1/5,轻质高强与可设计性的特点,车辆采用复合材料比例正在逐年提高,从而减轻部件重量,即减轻车辆自重,交通车辆中降低油耗也就减少了废气的排放。

一、 复合材料成型方法

早年复合材料是由玻璃纤维增强合成树脂称为玻璃钢,后纤维种类增多改称复合材料,它具有可设计性,而且轻质高强,这些年来,车辆采用复合材料比例正在逐年提高。

复合材料成型方法有二十余种,其中,手糊最为普遍,模压产品综合性能优,真空袋压成型;而量比较大的SMC材料,它是由低粘高强的不饱和树脂、MgO、CaO等增稠剂、引发交联剂、低收缩添加剂、填料、着色剂、短切玻纤纱等等组成的SMC片状模压料。

二、复合材料在船上应用

水面湿热,金属易腐蚀,海面上甚至更严重,复合材料的防腐性、轻质高强具有一定优势;我国在1958开始制造辑私玻璃钢艇及小型玻璃钢船,近些年市场对高速客船,游艇产业有表现出兴趣,有了一定的发展,本人曾经参加过娱乐艇、游轮船的部份工作,

1、 举一个部件----游艇浆,在方型木杆外包裹炭纤维预浸料布。

船桨杆铺层

固化

修补

组装成型

2、娱乐船,铺层是个基本工序,按设计图要求进行,做到不缺层数、不搞错方向、不漏加强部位,压实刮平、避免架桥。

根据不同部位的强度要求,进行布层、铺层,比如:

|

区位 |

材料 |

铺层方向 |

层数 |

|

头、尾 |

碳布 |

0° |

1层 |

|

中仓 |

碳布 |

±45° |

各1层 |

|

头、尾 |

碳布 |

90° |

1层 |

|

防水板两边 |

碳带 |

|

各1根 |

|

底中间 |

碳带 |

|

2根 |

|

翻边 |

碳带 |

|

1层 |

|

翻边 |

芳纶带 |

|

1层 |

|

翻边 |

碳布 |

|

1层 |

|

全底 |

胶膜 |

|

1层 |

|

中仓 |

蜂窝 |

|

1层 |

|

头、尾 |

蜂窝 |

|

1层 |

|

中仓 |

碳布 |

90° |

1层 |

|

中仓 |

碳布 |

0° |

1层 |

|

头、尾 |

芳纶布 |

|

1层 |

|

防水板两边 |

碳带 |

|

各1根 |

|

底中间 |

碳带 |

|

1根 |

特别是头、尾塞头,要加强,如采用芳纶+碳纤+芳纶

三、汽车用复合材料

随着汽车保有量的不断增加,汽车消耗能源量总量也很大;运动中的物体重量与能耗量成正相关,减少重量一定会降低能量消耗(但并非线性);轻质高强复合材料显示出降低自重的一定作用。

1、汽车(小汽、中巴、大客、货车各类)采用复合材料制造部件,如内仪表板、防滑地板、导风罩、隔音板、坐椅面板、车门把手、大灯反光镜、发机罩壳、保险杠、大客车前后围结构中的外蒙皮、挡泥板,悬架零件前后保险杠、车身及车身部件车身壳体、硬壳车顶、地板、车门、行李舱盖板、遮阳罩、SMC翼子板、发动机罩、大灯反光镜、发动机盖下部件如空调器外壳、导风罩、进气管盖、风扇导片圈、加热器盖板、水箱部件、制动系统部件、以及电瓶托架,发动机隔音板等。有阻燃、耐高温等特别要求的,则选用具有相应性能的增强材料、合成树脂与助剂。

2、有的企业尝试开展碳纤维增强复材汽车上的应用,如:引擎盖(12K)、后备厢盖(3、12K)、方向盘(3K)、后视镜(3、6K)装饰条(3K)、拍档头(3K)、车门装饰条(3K)、车门庭若(6K、12K)、扰流板(3、6K)、汽车轮圈(12K)、座椅(3、6K)、车门扶手(3K)、传动轴(12K)、冷却系配置(12K)等等,因为热固性树脂的难以降价,转向了热塑性材料,如乙烯基酯树脂有着良好的耐热、动态疲劳等特性,高强度片状模塑料(HSMC)在汽车上有良好的前景;碳纤比玻纤轻,减重明显,在克莱斯勒的VIPER汽车上采用了碳纤复材,节约了汽油,国内也有企业在尝试。

3、当学生参加考试,记住最牢的是所做错题目,工作也同样,尽管二十年过去了,汽车灯玻璃钢反射罩记忆犹新;当时受一家汽车灯具制造商的邀请,前去共同商讨,厂家为了提高汽车灯照射亮度,往往采用大功率灯泡,特别是远光灯,功率一大常常引起发热量高,灯反射罩(抛物曲面)采用热塑性材料的耐温性显得不够,得采用玻璃钢BMC模压料来做灯罩(抛物曲面),提高汽车灯反射罩的耐温性,这时完全可以理解的,问题关键是该厂在现有条件下,想着力来提高产能,将起流平作用的烘干型油漆材料比拟改为光固化UV漆;众所周知, UV漆的固化速度相当快,(静电除尘+喷UN漆+光照固化仅仅几分钟时间,而采用喷普通漆+固化至少在40分钟),汽车灯反射罩(抛物曲面)的基本流程:

烘料----模压 ----去飞边----清洗----喷底漆----流平---固化---真空镀膜(铝膜)---喷面漆;粗略想想,其中仅限于底漆改为UV漆,热固化采用光固化,是桩不难的事情,事非经过不知难,别看出这小小的事,费了好大的周折,介于丹阳、长沙、台州、上海等地几次来回试验,最终还是搁浅,问题的关键在于,BMC玻璃钢表面是硬的、UV漆特点(1)双键多、化学反应快,是呈现脆性(刚性)的漆种,两者在曲面上难于实施流平与完全附着良好漆膜,(2)光固化机理,UV是不能加颜料填料的,微细缺陷无法用色料盖;试验中或多或少存在着缺陷点,而且一经真空镀膜,则原有存在的缺陷进一步被放大,在涂装时要关注所采用的工艺路线外,也要留心材料间的性能搭配。

同样的车辆,采用复合材料的比例越高,节能越明显。

四、真空袋压成型工艺

航空行飞机上有部分复合材料零部件,采用热压罐与真空袋压成型工艺,它借助弹性袋接受真空流体压力,使增强塑料均匀受压而成为制件的一种方法,也是减少复合材料制品内空隙率手段。其中抽真空及保持真空度是比较关键的一个步骤,本人从事过一商务机多个复合材料零部件的真空袋压成型工艺,并参与搞过一种快速抽真空接头装置的试验工作。举一商务机的发动机罩壳例子。

1、采用环氧玻璃纤维预浸料铺层、真空袋压固化成型工艺过程,简述如下:调节铺层车间施工环境(T/H)---模具准备(清洁、涂脱模剂、预烘)----裁剪预浸料---铺层---封装真空袋(衬入导气毡等)---预压实---热固化---冷却出炉---脱模、检查、机械加工---检测----表面涂装---质检------成品。

⑴复合材料产品质量控制环环紧扣,检查修整模具(通常是金属)上的毛刺以避免戳破真空袋漏气;领料解冻,防止预浸料结露现象发生;按图纸要求铺X层、0°/±45°/90°,接缝错开25mm,压实、在棱、角、边无架桥现象,

2、为了防止在抽真空热固化时真空袋子漏气,首先得要保证在没入固化炉前真空袋子不能漏气;通过 抽真空校验:

(1)要求在铺完预浸料、覆盖好环氧表面膜后,借助于聚四氟乙烯等刮板刮平,沿模具棱、角压实环氧表面膜;

(2)接着围绕模具近底边缘线打3M盘胶,要保持盘胶原胶宽度,切忌为节约而拉细,因为拉细之后,宽度不足、粘接强度下降;

(3)在复盖无孔隔离膜后必须封真空袋,压实棱、角,特别是不要忘记要用刮板刮模具外沿底边线,避免架桥,同时要注意到模具边角处是否有毛刺、锐角,若有及时垫付上透气毡,以防止抽真空时真空袋被毛刺、锐角破损;

(4)加透气毡、装真空嘴、内外橡皮垫后开始抽真空,查气密性,抽真空达到-0.08Mpa后, 要求持续时间,大于15分钟,在抽真空过程中时常检查真空袋气密性;

(5)在拆卸真空嘴后能继续保持真空。

3、复合材料的层间粘接强度就决定了最终的整体强度,层间粘接是关重要;在这种情况下,一定要细心压实,避免空心鼓包;将已完成铺层的模具集中放在加热固化板上(注意,固化属于放热反应,同一批次的零部件固化时,厚度尽量一致);将热电偶置于铺层中间区域及最厚的位置;先在铺层室抽真空,抽真空达到-0.08Mpa, 要求持续时间,大于15分钟,检查真空袋气密性,并当天进固化炉固化成型;整个固化期间(真空袋内始终要保持抽真空),按树脂的固化曲线要求进行。

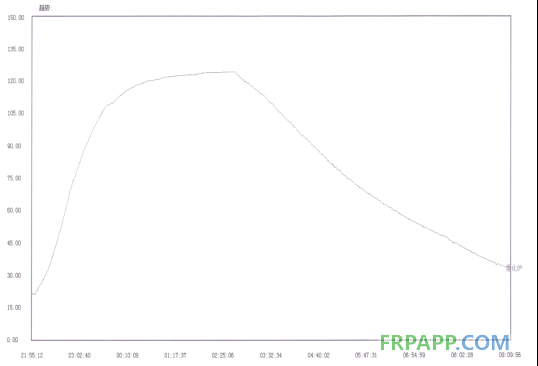

4、固化曲线

固化温度-时间曲线

特别要注意升温初期巡查,看真空度保持的状况如何?至少10分钟观察一次,此时当出现问题可及时紧急处理(一旦树脂凝胶就无法了)。待炉温降至50°C以下之后才能脱模(对于大面积的制品采用辅助气脱;再机加工,测量尺寸并进行称重;

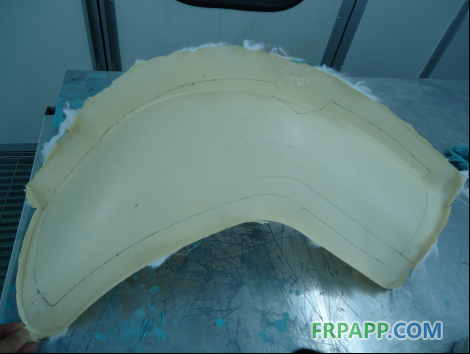

5、附过程照:

铺层

边抽真空边升温固化

经脱模、修改、涂装如下:

右边已喷底漆+左边没喷底漆

五、轨道车辆中的应用

除了轨道车辆上的零配件如:窗框、卫生间组件、座椅、茶几台面、SMC车厢壁板与SMC顶板、乘客座位,还有用制成的手糊法地铁中异形车头玻璃钢罩壳。轨道车辆行业还有许多产品同样可采用复合材料来制造,如:复合轨枕、疏散平台、绝缘底座、电缆支架、盲道板、信号灯壳、绝缘子等。举例地铁车辆异形车头玻璃钢罩壳。

由于地铁车辆运行于地下潮湿环境,普通金属是容易被锈蚀,往往用铝合金、不锈钢材料,对于异形件则用复合材料,它轻质高强并兼具防腐功能,地铁车辆车头个性化,异形车头罩壳则采用玻璃钢手糊成型,通常是用不饱和聚酯树脂作为基体,玻璃纤维作为增强材料,方便装配有预埋件。

五、合理设计

复合材料可贵之处在于可设计性(性能与形状),从长期的实践中,深知夹层结构的减重效果是最为明显的。复合材料夹层结构是指由蒙皮(高强度面板)与轻质芯材(低密度夹芯)组成的一种结构材料。

1、夹层结构具有质量轻、比刚度大、比弯曲刚度、吸音和隔热等优点,按需设计或选用,在窗板、车门、内顶板、间壁、整体卫生间、行李架、弧形板等均可应用。

如:

蜂窝夹层结构在飞行器中用于次承力件,如机翼、尾翼、雷达罩等部位。

2、上下面板受拉压力及平面弯矩,夹芯承受剪切力,示意图:

|

外力 |

|

↓ |

|

各层受力 |

|

上层面板 |

→ |

|

← |

压缩 |

|

夹芯层 |

|

|

|

剪切 |

|

下层面板 |

← |

|

→ |

拉伸 |

|

外力 |

|

↑ |

|

|

它的力学性能与所采用的面板强度、夹芯种类(蜂窝、泡沫、桁架等夹芯)有关,也可简化看成为工字梁,通过采用高模量材料、增大截面积尺寸两方面提高其刚度;夹芯复合材料可通过材料力学、复合材料力学及有限元分析等(强度、刚度和重量)理论来指导轻量化的设计。

六、复合材料部件涂装

与金属不同,生产复合材料部件过程,在模具上成型,主要一环节是树脂的固化,表面存在瑕疵,例如:针眼、气孔、裂纹、气泡等,对它的涂装要掌握其秉性。

预烘干,有的复合材料/玻璃钢零件面上的喷漆,首先必须对脱模制品件进行预烘干、预烘可释放暴露出表面或本体所存在的缺陷,便于后继涂装中的弥补,这是大有益处的,当时曾经碰到一个酚醛树脂预浸料制飞机部件(此零件用于受到热区域)涂装,。

发现用酚醛树脂预浸料所制成部件涂装缺陷多,进一步分析由于酚醛树脂会进一步释放出小分子,为此增加了部件预烘后再喷漆来克服涂装缺陷。

对于复合材料产品上所用漆种是有要求的,本人曾经遇到过一次,在客车后围(玻璃钢)上发现一定面积的漆剥落,后经过反复查验,此漆并不适用于玻璃钢材料上涂装,通过实验验证是最有效的。

打磨,玻璃钢表面硬度比较高、又光滑,时有脱模剂的存在,在喷漆前必须认真打磨,来提高漆膜附着力。

减少色差,车辆旅客座位,有的采用SMC片状模塑料材料压制成型,在树脂糊内已掺入了颜料色浆,整体色一致性,但在运输装配过程中,难免会局部磕碰而伤,有碍外观,若时想通过补点色漆,但往往会存在色差,需要与产品厂商配合,定制来尽可能地减少色差。

七、其他

1、难题,由于热固性树脂的固有特点,三维网络结构,难以自然降价,生产时废料也不容易再加工回收利用,较难二次回收利用,尽管目前已有了些回收的方法和设备,但回收成本仍旧比较高,对分散的小厂而言,恐怕采用比例的不是很高,几次参加展览/专业会,注意到这方面内容,办玻璃钢工业园区,集约化生产,集中处理废料成本会低些,就要好得多,在一部分装饰件中或提倡在满足基本需求之下,尽可能采用增强热塑性复合材料是有道理的,可减少废弃物,顺应绿色环保要求。

2、关注其他纤维,碳纤、纺纶纤维增强的复合材料,碳纤维布的弹性模量 为玻璃纤维布的4~6倍,160Gpa;(e-glass:72000、s-glass:80000)凯夫拉纤维:132000碳纤维:400000-500000单位是mN/m2

3、嫁接其他新工艺组合,如装饰上采用水转印技术,极大地丰富了玻璃钢产品的表面装饰性,而且成本相当低。

4、老化现象是高分子的共同缺陷,在阳光、雨水、化学介质、机械应力等作用下容易导致性能下降,尽管复合材料防腐,但不可忽视它有纤维增强材料,经加工之后纤维外露处须及时用树脂封闭(或漆),室外用耐候好的树脂(包括油漆)防风化,特别要关注受力杆件。

5、也是关注其他纤维,尤其是在制作较大零部件时,针对容易产生的应力集中处,设计时局部采取加强筋、用高模量玻纤维、碳纤、纺纶材料来弥补;玄武岩纤维在减轻重量方面不及别的纤维,但它含有CaO-Na2O-Al2O3-SiO2,耐高温,适用于汽车消音器、船隔热、保温部位。

6、由于复合材料是各向异性材料,层间剪切强度低,当使用中需要承受有高层间剪切受力时,在设计时须认真校核,或在制造过程中能否加入三维编织物增强加以增强?这一点十分重要。

小结

复合材料是种集轻质高强、耐腐蚀及可设计性于一身的材料,所以在立体式运输工具上已很常见。社会进步不断、人们活动区域扩大,便捷交通不必可少,将来世界上有没有海陆空全能交通工具?气垫船、全能飞行船,可以推测轻质高强材料用途越来越广,这里也一定少不了高分子复合材料的贡献。

鲁ICP备2021047099号

鲁ICP备2021047099号