1 前言

玻璃钢是一种性能优良的复合材料,具有重量轻、强度高、耐电、耐热、耐腐蚀、可设计性和易于成型等特点,应用前景广阔,目前已在能源、煤炭、交通、石化、轻工、建筑、市政、环保及航空航天等领域得到广泛的应用。

纤维缠绕是玻璃钢制品的重要成型工艺之一。它是将玻璃钢增强材料——玻璃纤维,通过特定装置浸上一定量的树脂糊,然后依据特定的缠绕运动规律,将浸胶后的增强材料缠绕在旋转着的芯模上,形成柔性玻璃钢半成品,最后经固化、修整等工序获得玻璃钢成品。纤维缠绕玻璃钢制品主要有管道(包括方管、变径管及锥管等)、贮罐(包括椭球头、球头、锥头、平头、球形贮罐)等。其制品规格覆盖面大,制品直径或当量直径可从几毫米到十多米。

纤维缠绕玻璃钢成型工艺所需设备主要有内衬制作设备、缠绕机、固化设备、脱模设备及修整设备等。其中缠绕机是最重要的设备,它有多种类型,以制品规格分,可分为大、中、小、微型缠绕机;以结构形式分,可分为卧式、立式、环绕式等;以控制水平来分,可分为机械式、液压伺服式、微机控制式:以制品长度分,可分为连续式和定长式;以运动自由度分,可分为二、三、四、五、六轴缠绕机。

无论何种缠绕机都由动力源、传动机构、执行机构、控制机构及辅助机构组成,都具有相近的原理、相似的功能,即将增强材料以一定的缠绕规律缠绕到芯模上,形成玻璃钢缠绕制品。缠绕规律的实现依靠设备的各种机构,因此,每种机构零件的精密性必然影响缠绕规律实现的准确性,即影响缠绕精度。本文主要分析介绍提高缠绕精度的意义和影响缠绕精度的一些相关因素,以及缠绕设备设计与调试中

的一些具体经验。

2缠绕精度的衡量指标及意义

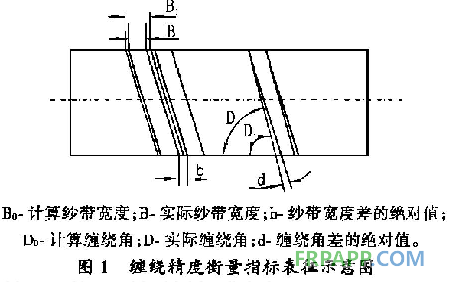

缠绕精度是指增强材料经过缠绕设备缠绕在芯模上形成纱带轨迹与计算预定的纱带轨迹的吻合程度,其主要衡量指标有两个(如图1所示):

(2)计算缠绕角与实际缠绕角之差的绝对值。

一般的玻璃钢缠绕制品(除需要一定子L隙的产品如过滤用产品外)要求纱带能够均匀地无间隙地以计算角度铺在芯模表面,使产品上各点物理化学性能具有一致性,以最少的原材料满足产品性能的要求,即以最低的成本生产出合格的产品:但是由于设备的设计方案、制造精度、控制水平等因素的影响,预期产品与生产出的产品存在一定的偏差,从而使得产品性能在设计时不得不考虑较高的安全系数

来满足产品使用要求。由此可见,提高缠绕精度有以下几点意义:(1)节约原材料,降低能耗,缩短生产周期,提高生产效率;(2)提高产品的综合使用性能和外观平整度;(3)增强产品的市场竞争力,扩大市场的占有率,增大企业的利润率。

3 影响缠绕精度的设备因素及提高方法

缠绕设备不同结构形式、不同控制方法对缠绕精度的影响因素各不相同,下面分机械式、液压伺服式、微机控制式缠绕机三类加以说明。

3.1机械式缠绕机缠绕精度的影响因素及提高方法

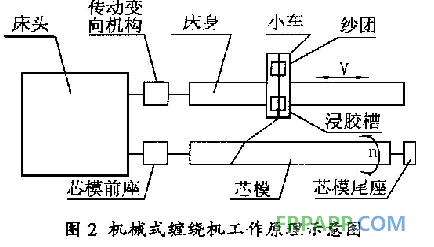

机械式缠绕机基本原理如图2所示,主要包括床头、床身、小车、芯模、传动变向机构、芯模尾座、芯模前座等部分,通过计算,选择合理参数,调整速比,使小车往复运动速度V和芯模转速n合理匹配,使玻璃纤维按照一定的规律缠绕在芯模上形成玻璃钢制品。在此类设备中小车往复运动速度V和芯模转速n的合理匹配是通过一系列的机械传动机构来实现的,这些传动机构包括固定传动比机构和可变传动比机构(挂轮)两部分,一般采用链条和齿轮传动。

(1)增大速比调整范围,减小速比数值之差

由于齿轮、链条传动速比都具有间隔性,即有限整数齿数的积商不可能得出连续速比值,而进行缠绕参数计算时需要的速比又不可能都是整数的积商,只能选用接近值,因此,希望速比的范围越大越好,速比数值之差越小越好。要满足以上要求,只能在机构允许的范围内,增多可变传动比机构的齿轮或链轮传动级数和挂轮数量,从而降低计算值和选用值之差,以提高精度。

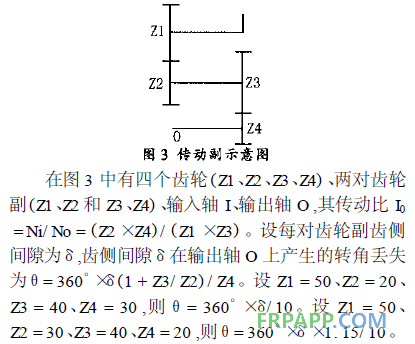

(2)减小传动间隙,提高传动精度 缠绕机的一般传动机构都是由齿轮及链条组成的。每个齿轮副或链轮副都有一定的运动间隙,一

整套的传动机构必然也存在一定的传动间隙(如图3所示)。

由以上计算可知,传动比不变的情况下由于齿轮齿数不一样,造成转角丢失e值增加了1. 15倍。可见要减小传动间隙,提高传动精度,必须要作合理的传动方案选择和减小传动间隙的优化设计,当然提高运动副精度也能提高传动精度,但成本必然提高。

(3)提高小车运动的平稳性

小车运动的不平稳必然造成绕丝头的颤动,使玻璃纤维在芯模上的落纱轨迹偏移,从而降低缠绕精度,因此提高缠绕精度必须提高小车运动的平稳性。小车运动的平稳性与床身导轨的平直度等因素有密切的关系,因此设计时必须作必要的考虑。

(4)提高玻璃纤维张力的平稳性

玻璃纤维张力的不平稳性可以造成落纱轨迹偏移,降低缠绕精度,为此应考虑玻璃纤维张力的平稳性。玻璃纤维张力的平稳性主要与张力机构、小车运动的速度突然变化点等因素有关,设计时应尽力克服避免。

(5)保证芯模转速的平稳性

芯模转速的不平稳性必然造成落纱轨迹偏移,降低缠绕精度。与此有关的因素主要有芯模的偏重、前后支座的同心度、芯模与动力输出的联接等,设计时应作必要的考虑。

(6)提高床身与芯模的平行度

床身与芯模的平行度直接影响到产品轴向的缠绕精度,因此设计安装时都应作考虑。

(7)扩大纱带横向厚度均匀性的调节范围

3.2液压伺服式缠绕机缠绕精度的影响因素及提高方法

液压伺服式缠绕机由于设备比较复杂、造价比较昂贵,现已被微机控制缠绕机所取代,因此此处不作详细讨论,仅作简要概述。

液压伺服式缠绕机中影响缠绕精度的因素主要有计算控制精度、液压系统精度、机械传动精度、小车运动平稳精度、芯模旋转平稳精度、床身与芯模的平行精度、玻璃纤维张力平稳性等,设计时应注意。

3.3微机控制式缠绕机缠绕精度的影响因素及提高方法

微机控制式缠绕机原理同机械式缠绕机相类似,其不同之处在于机械式缠绕机只有一个动为源,靠机械传动机构将几个自由度有机的联系起来,而微机控制式缠绕机每个自由度都有单独的动力源,靠微机控制将其有机的联合起来,融计算、控制、执行于一体。

根据以上原理在缠绕机的设计过程中,为提高缠绕精度应考虑如下几点因素:

(1)提高计算控制精度

基于缠绕计算的基本原理,计算出合理速比,选择速比接近值,协调各自由度的运动。在微机控制式缠绕机计算时,选择正确的参量与确定合理的参量优先关系是很重要的,应尽可能扩大速比范围,使计算值与选择值之差最小,以提高计算精度。在选择计算控制元件时,在成本允许的情况下,要尽可能选用高分辨的元件和元件的合理搭配,如分辨较高的脉冲发生器等。

(2)提高控制执行精度

选用性能好的控制执行元件,应着重考虑元件静态特性的稳定性和动态特性的圆滑性以及元件之间的动静态特性的匹配性,如电机驱动系统和电机。

(3)减小传动间隙,提高传动精度

由于微机控制式缠绕机动力源(电机)在缠绕过程中必须能正转和反转,因此减小该传动链的传动间隙十分重要,其减小传动间隙、提高传动精度的方法同机械式缠绕机。

除上述三项外,设计微机控制式缠绕机时也同样必须考虑机械式缠绕机中的(3)、(4)、(5)、(6)和(7)等五种方式。这些都是提高缠绕精度比不可少的考虑因素。

4结束语

综合三类缠绕机,机械式缠绕机精度能满足一般产品,具有价格低廉、性能稳定、操作易学、维修方便等特点,产品以管道为主,兼有贮罐类,其不足之处是不同产品生产的设备调配时间略长:液压伺服式缠绕机精度能满足较高要求的产品,但其造价昂贵、设备复杂、维修不便;微机控制式缠绕机精度较高,能覆盖所有缠绕制品,操作方便,其不足之处在于价格较高、操作维修人员素质要求较高。因此,目前市场主要是机械式缠绕机和微机控制式缠绕机两大类。此两类缠绕机在设计时,应在降低成本的同时尽力提高缠绕精度,以最大限度地降低产品的生产成本。

鲁ICP备2021047099号

鲁ICP备2021047099号