树脂基复合材料经过半个多世纪的发展,现在在世界上已得到广泛应用,特别是在汽车、建筑、电器、船舶、防腐容器等方面发展极为迅速,由于其具有良好的设计性和工艺性,且尺寸精确、稳定性好等特点,在某些方面,已经逐步取代金属材料和传统塑料,成为行业的新宠。复合材料制品的功能和用途,一部分是通过复合材料本身来实现的,一定程度上还依靠其制品的结构设计,任何一件先进产品,只有通过合理设计才能变为现实,所设计出产品的性能应最大限度地满足用户的要求,应该结构先进、功能好、成本低、使用维修方便,在产品的寿命周期内,用最低的成本实现产品的规定功能,用最为优化的设计方法,从若干可行方案中找到优选的方案。另外,复合材料制品结构设计人员,在设计中必须充分注意和考虑复合材料结构的可修复性,并提供简便易行而有效可靠的修理技术。对于所有复合材料结构,特别是容易受到损伤的部件,在设计中应当考虑到可修理性、修理技术的可行性、有效性和经济性。

SMC模压成型工艺由于其制件尺寸精度高、外观优良、成型周期短、便于批量化生产,所以在复合材料工业中占有举足轻重的地位[2]。在北美和欧洲,SMC在汽车中的应用非常广泛。SMC在汽车工业中逐步扩大应用的过程,也是SMC工艺技术取得不断进步的过程。在SMC工艺中,几乎大部分的发展,都是源于汽车工业的要求。广义的说,汽车工业对SMC的要求,远比其他应用领域对SMC的要求更高,综合性更强。其中,要求SMC制品外观面达到A级水平,就是难度较大的一项要求,SMC材料的机械性能比钢板性能低,为了补偿在机械性能方面的这种差别,设计工程师必须采用适当的设计,以维持零件的结构整体性。因此,在进行产品结构设计时需要进行特别考虑,使其结构及外观达到要求。本文主要从SMC制品的外形结构设计、内部结构设计和预埋件设计这三个方面进行论述。

1 外形结构设计

1.1 壁厚

一般SMC制品的厚度设计为2.5~3mm,经测试,3mm的玻璃钢试板的弯曲强度可以达到140MPa以上,基本可以满足各种常规的强度要求。在特殊使用条件下,需要将产品厚度加厚以满足要求,但一般不超过15mm,制品过厚将增大成型周期,且容易出现芯固化度不够。同时,SMC制品厚度也不能太薄,就目前情况看,一般不得少于1mm厚度。但需注意的是,设计SMC制品时,尽量采用等厚度,因为壁厚不均易引起固化度不均而易产生变形,若必须变化壁厚的话,应逐渐平滑过度,不可有突变。

1.2 皮纹

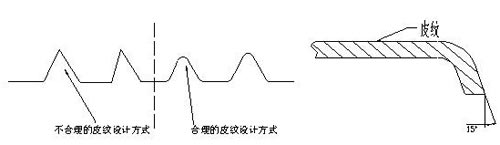

现在部分汽车外饰产品,为了体现产品的高档次,常需要在表面进行仿皮纹设计,这会使整个制造过程复杂化,同时,如果产品设计不好,会造成无法脱模及表面缺陷多等缺点,因此,进行产品设计时尽量遵循以下原则:

1)皮纹颗粒间的过渡必须尽量平缓,避免尖角、突变等结构;

2)一般只在平整的表面设计皮纹,如果必须要在侧面或者翻边上添加皮纹,该侧面与脱模方向的角度必须大于15度。

图1 皮纹设计示意图

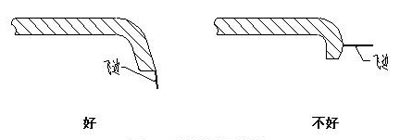

图2 飞边设计示意图

1.3 飞边

产品成型后,在产品周边,模具上下模配合的部位会出现飞边,必须通过后续加工打磨来去除。如果设计不好,飞边严重的产品会导致产品质量和尺寸精度的降低,因此我们进行产品设计时应尽量将飞边安排在边缘棱角处,且便于清除,尺寸精度要求严格和表面光洁度要求高的部位需尽可能的避免设计飞边,具体如图2所示。

1.4 孔洞

为了便于装配或其他功能性需要,产品上不可避免的会设计一些孔洞,虽然这些孔洞可以通过模具直接成型,但为成型孔洞而设置的模具突起会影响片材在模具内的流动,造成纤维流动取向、产品强度降低,为了避免这种情况发生,一般的孔洞均是通过二次加工实现,故在进行产品设计时应考虑二次加工方便且便于控制,故需尽量避免出现复杂形状的孔和阶梯孔等结构。

2 内部结构设计

2.1 加强筋

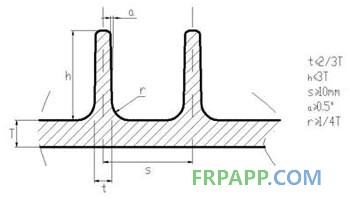

对于大面积平板状玻璃钢制件,为增加刚度,防止制品变形,需在背面设计加强筋。加强筋的设计原则为:

1) 加强筋应布置在产品受力较大之处,以改善产品的强度;

2) 加强筋应尽量作对称分布,避免局部集中;

3) 加强筋不宜过高,太高会引起缺料或脱模困难。

加强筋厚度一般为制品厚度的2/3,高度小于等于3倍壁厚,圆角大于等于0.25~0.4的壁厚,两侧需有最小0.5º的斜度,以便于脱模。两条平行加强筋的最小间距一般不能小于10mm。

图3 加强筋设计示意图

在有加强筋交叉的部位,需在交叉出进行圆角过渡,并增大脱模角度,最好在模具设计时在该处增加顶出,便于产品脱模。

鲁ICP备2021047099号

鲁ICP备2021047099号